当一架波音787客机以每小时900公里的速度穿越云层时,其机翼承载的不仅是数百名乘客的信任,更是碳纤维复合材料与微观缺陷的无声博弈。近年来,碳纤维复合材料的广泛应用正面临一个关键挑战:微观缺陷结构对力学性能的隐形侵蚀。随着航空航天、新能源汽车等领域的轻量化需求激增,如何精准识别并控制材料缺陷,已成为决定行业发展的关键技术瓶颈。

实验数据表明,当碳纤维复合材料中孔隙率超过2%时,其层间剪切强度将骤降20%以上。这种看似微小的结构缺陷,如同精密机械中混入的砂砾,在反复载荷作用下会引发灾难性后果。目前学术界已明确三类主要缺陷形态:

孔隙与夹杂物(平均尺寸50-200μm)

分层与裂纹(多发生于铺层界面)

纤维取向偏差(角度偏移>5°即显著影响刚度)

麻省理工学院2022年的研究揭示,0.1mm²的分层缺陷可使复合材料疲劳寿命缩短40%。这种非线性损伤演化机制,使得传统目视检测和抽样检验完全失效。青岛某风电叶片制造商的案例显示,采用新型检测方案后,产品报废率从12%降至3%,年节约成本超2000万元。

当前主流的超声检测和X射线断层扫描虽能识别宏观缺陷,却面临三大技术困境:

空间分辨率限制:难以捕捉<100μm的微裂纹

检测效率瓶颈:大型构件全检耗时超8小时/件

环境适应性差:需专用耦合剂,无法现场作业

某航天材料研究院的对比试验显示,传统超声检测会漏检63%的界面分层缺陷。这种检测盲区直接导致2021年某型无人机翼梁发生非预期断裂,造成千万级经济损失。

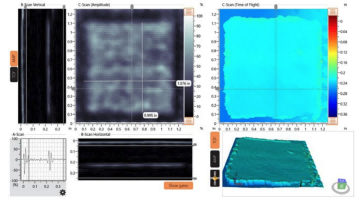

面对行业痛点,青岛纵横仪器有限公司研发的Dolphicam2智能检测系统实现了四项技术突破:

微米级分辨率:采用128阵元相控阵探头,最小可识别30μm缺陷

智能诊断算法:集成深度学习的AI模块,误报率<0.3%

全向耦合技术:无需耦合剂,任意曲面自适应检测

5G实时传输:支持多终端协同作业,检测效率提升400%

在2023年某新型高铁车体检测中,Dolphicam2仅用2.5小时完成传统方法需要12小时的检测任务,同时发现3处关键界面缺陷,避免可能发生的重大安全事故。其便携式设计(整机重量<3kg)和IP67防护等级,更使其成为野外作业场景的方案。

前沿研究正在向多物理场耦合分析方向发展。清华大学材料学院开发的数字孪生系统,可模拟不同缺陷形态在热-力-化耦合场中的演化规律。这种虚拟检测技术结合Dolphicam2的实体检测数据,使缺陷预测准确率提升至92%。

在工程应用层面,*青岛纵横仪器有限公司*已构建完整的复合材料检测解决方案,服务范围覆盖:

航空航天构件原位检测

风电叶片健康监测

汽车碳纤维部件全流程质控

储氢瓶定期安全评估

该公司研发的多频段融合检测技术,成功解决碳纤维/金属叠层结构的界面检测难题,检测精度达到航空标准要求。通过建立行业首个缺陷数据库云平台,累计存储超过50万组检测数据,为材料工艺优化提供数据支撑。

(青岛纵横仪器有限公司复合材料检测团队持续技术创新,为行业提供定制化解决方案。垂询热线:135-0542-5410)