分层与脱粘

多由成型压力不均、铺层设计不合理或外部冲击导致,表现为层间剥离,严重削弱结构承载能力。

表面划痕与凹坑

加工刀具磨损、运输碰撞或安装摩擦易造成机械损伤,可能引发应力集中点。

树脂缺陷

包括*树脂富集、贫胶、气泡*等,源于固化工艺参数偏差或树脂流动性控制不当。

纤维取向异常

传统目视检查与敲击法依赖经验,漏检率高。随着无损检测(NDT)技术的发展,*超声波检测、红外热成像、X射线成像*等技术逐渐普及,但仍存在设备笨重、操作复杂、成本高昂等问题。

Dolphicam2的诞生彻底改变了这一局面:

便携高效:仅重1.2kg的手持式设计,可单手操作,适用于高空、狭小空间等复杂场景;

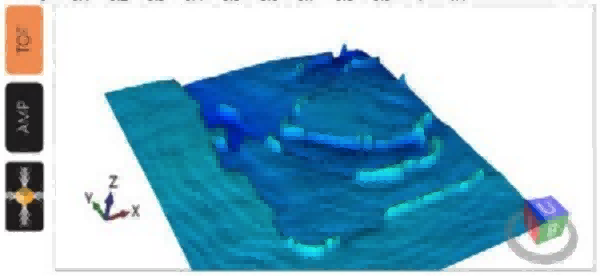

智能成像:搭载相位阵列超声技术,实时生成C扫描图像,缺陷定位精度达0.1mm;

数据互联:支持Wi-Fi传输检测报告,云端存储历史数据,实现质量追溯数字化;

环保节能:无需耦合剂,减少耗材成本,单次充电续航8小时。

分层修复

阶梯挖补法:沿分层边缘阶梯式打磨,逐层填补预浸料并热压固化;

真空辅助树脂注入:在缺陷区钻孔,注入低粘度环氧树脂,通过真空负压确保填充密实。

表面损伤修复

对深度<0.5mm的划痕,采用*纳米填料+光固化涂层*进行原位修复;

凹坑区域需先清除碎屑,用碳纤维补强片配合结构胶补平。

工艺优化建议

生产端:引入在线监测系统,实时调控热压罐温度/压力曲线;

作为国内复合材料无损检测设备的龙头企业,青岛纵横仪器有限公司深耕行业18年,自主研发的Dolphicam系列设备已成功应用于C919大飞机、高速磁悬浮列车等国家重大工程。公司拥有实验室,提供*检测设备销售、技术培训、定制化解决方案*一站式服务。

即刻咨询碳纤维检测方案

销售热线:135-0542-5410

(技术支持团队24小时响应,免费提供样件检测服务)

上一篇: 碳纤维内部缺陷,成因、检测与解决方案

下一篇: 碳纤维表面缺陷修补工艺的5种高效方法解析