复合材料因其轻质、高强、耐腐蚀等优异性能,在航空航天、汽车制造、风电叶片等领域广泛应用。然而,由于制造工艺复杂,复合材料在生产和使用过程中极易出现缺陷,如分层、气孔、纤维断裂等,这些缺陷会显著降低材料的力学性能和安全性。那么,复合材料中究竟有哪些常见缺陷?如何高效检测并预防?本文将深入解析这些问题,并介绍先进的Dolphicam2红外热像仪在复合材料无损检测中的卓越表现。

分层是复合材料层合板中最常见的缺陷之一,指层与层之间的粘接失效。这种缺陷通常由制造工艺不良(如固化压力不足)或外部冲击(如碰撞、跌落)引起。分层会严重影响材料的刚度和强度,尤其在承受弯曲或剪切载荷时极易扩展。

气孔是由于树脂固化过程中挥发性气体未能完全排出,导致材料内部形成微小空洞。气孔率过高会降低复合材料的力学性能,使其更容易发生疲劳断裂。尤其是在碳纤维增强复合材料(CFRP)中,气孔问题更为突出。

在纤维增强复合材料中,纤维的排布直接影响材料的承载能力。如果纤维铺设不均匀或在固化过程中发生错位,会导致应力集中,加速材料失效。此外,加工过程中的机械损伤也可能造成局部纤维断裂。

树脂分布不均会导致复合材料局部性能下降。树脂富集区韧性较好但强度不足,而树脂贫胶区则可能导致纤维与基体界面结合不良,影响整体力学性能。

制造过程中可能混入异物(如脱模剂残留、金属碎屑等),这些夹杂物会成为应力集中点,降低材料的疲劳寿命。

传统的检测方法(如超声波检测、X射线检测)虽然有效,但往往效率低、成本高,而红外热成像技术凭借其非接触、快速、大面积检测的优势,成为复合材料无损检测(NDT)的重要工具。

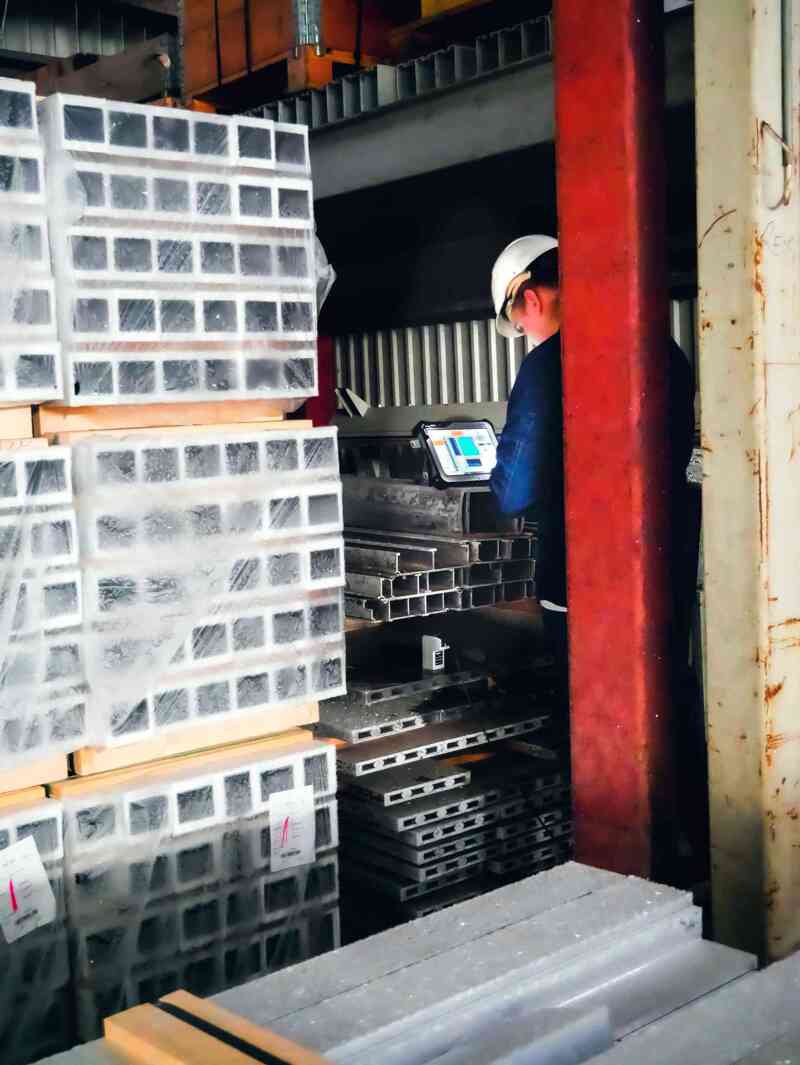

在众多红外热像仪中,Dolphicam2凭借其高灵敏度、高分辨率及智能分析功能,成为复合材料检测的设备。其核心优势包括:

高精度热成像:采用640×512红外分辨率,可清晰捕捉材料内部的微小温差,精准识别分层、气孔等缺陷。

快速扫描:支持实时热图分析,大幅提升检测效率,适用于大面积复合材料检测。

智能软件分析:配备专业分析算法,可自动标记缺陷区域,减少人为误判。

便携设计:轻量化机身,适用于野外、车间、高空作业等多种场景。

相比于传统方法,Dolphicam2不仅能更快发现缺陷,还能提供更直观的检测报告,帮助工程师迅速维修或更换方案。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料检测技术的研究与应用,提供Dolphicam2红外热像仪等先进设备,助力企业提升产品质量。

如果您需要复合材料检测方案或Dolphicam2红外热像仪,欢迎致电咨询:135-0542-5410,我们将为您提供专业的技术支持!