碳纤维复合材料因其高强度、轻量化和优异的耐腐蚀性,被广泛应用于航空航天、汽车制造、体育器材等领域。然而,在碳纤维制件的生产和使用过程中,缺陷问题可能导致性能下降甚至结构失效。如何准确识别这些缺陷并采取针对性措施,成为行业关注的焦点。

分层是碳纤维制件中最常见的缺陷之一,表现为层与层之间的分离。其主要成因包括:

树脂浸润不均,导致粘接力不足;

成型压力或温度控制不当;

机械冲击或疲劳损伤。

解决方案:优化固化工艺,采用超声无损检测(UT)或红外热成像技术进行早期识别。

孔隙会降低材料的力学性能,尤其是在高应力环境下。产生原因包括:

树脂脱泡不充分;

固化过程中挥发物滞留;

模具密封性不佳。

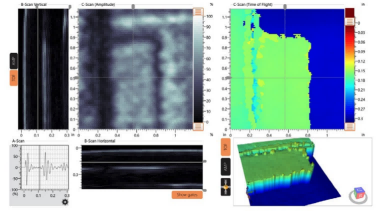

建议措施:采用真空辅助成型(VARI)或高压固化工艺,并使用Dolphicam2进行高精度检测,快速定位孔隙分布。

纤维的排布直接影响制件的力学性能。偏差可能由以下因素导致:

预浸料铺层误差;

模具设计不合理;

固化收缩不均匀。

优化方案:引入自动化铺层技术,并结合激光投影定位减少人工误差。

树脂分布不均会影响制件的刚度和强度。常见问题包括:

树脂流动不充分;

纤维体积分数控制不当。

适用于表面缺陷(如裂纹、划痕),但无法探测内部问题。

可检测分层、孔隙等内部缺陷,但需要耦合剂,且对操作人员技术要求较高。

通过热传导差异识别缺陷,适用于大面积快速扫描。

提供高分辨率三维成像,但成本较高,适用于关键部件检测。

Dolphicam2是一款便携式、高精度的复合材料检测设备,具备以下优势:

无需耦合剂,适用于多种表面;

实时成像,快速定位缺陷;

轻量化设计,便于现场检测;

高灵敏度,可识别微小分层和孔隙。

严格控制固化温度与压力,避免树脂固化不均;

采用真空辅助技术,减少孔隙率;

引入自动化生产设备,提高铺层精度。

选用高质量预浸料,确保纤维浸润充分;

优化树脂体系,提升韧性和固化效率。

引入Dolphicam2等先进设备,实现制件全生命周期监测;

作为国内的无损检测解决方案提供商,青岛纵横仪器有限公司专注于碳纤维、玻璃钢等复合材料的质量检测。公司引进国际先进的Dolphicam2设备,为客户提供高效、精准的检测服务,助力企业提升产品可靠性。

如果您需要碳纤维制件检测方案或Dolphicam2设备咨询,欢迎联系:135-0542-5410,我们的技术团队将为您提供专业支持!

上一篇: 碳纤维表面缺陷修复技术原理与应用解析