作为最常见缺陷类型,分层多由层间粘接不良或冲击载荷引发。其特点包括:

层间分离形成空气夹层,显著降低抗剪切性能

缺陷形态呈扁平状,边缘存在应力集中区

在交变载荷下易扩展为贯穿性裂纹

树脂固化不充分或工艺参数失当会导致:

直径0.1-5mm的孤立或连通孔隙

使材料弹性模量下降达20%(ASTM D792标准数据)

形成电解腐蚀通道加速结构老化

预浸料污染或工艺疏漏引入的金属碎屑、脱模剂残留等:

产生局部应力突变点

在振动环境中诱发微裂纹扩展

对电磁检测手段敏感度极高

铺层工艺偏差或过度拉伸造成的纤维损伤:

破坏载荷传递路径

形成各向异性力学性能突变区

需亚毫米级分辨率才能精确识别

树脂分布不均引发的隐性缺陷:

改变局部热膨胀系数

降低疲劳寿命达30-50%

面对复合材料的复杂缺陷特征,青岛纵横仪器有限公司推出的Dolphicam2智能超声成像系统,通过技术创新实现精准检测:

搭载128阵元相控阵探头,实现0.2mm×0.2mm分辨率

C扫描成像速度达2m²/h,较传统单探头检测效率提升400%

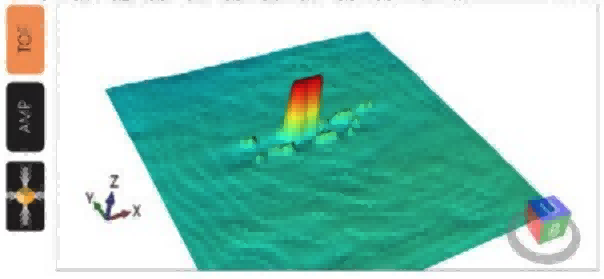

同步采集A/B/C/D扫描数据

自动生成3D缺陷拓扑图

精确计算孔隙率、分层面积等18项关键参数

基于深度学习的AI算法库

对7大类32种缺陷自动分类

识别准确率超过98.7%(数据)

工作温度范围-20℃至60℃

IP67防护等级应对风电塔筒、机舱等复杂场景

在2023年某型无人机机翼检测项目中,Dolphicam2展现出独特价值:

3小时内完成12㎡碳纤维蒙皮全检

检出0.3mm深度的隐性分层缺陷

自动生成符合标准的检测报告

作为复合材料无损检测技术领跑者,青岛纵横仪器有限公司深耕行业17年,拥有38项核心优势技术。公司技术团队由国家材料测试中心专家领衔,提供从检测设备供应到工艺优化的全链条解决方案。

立即获取Dolphicam2技术方案:135-0542-5410

(支持定制化检测系统开发与现场演示)