碳纤维复合材料因其高强度、轻量化和耐腐蚀性,广泛应用于航空航天、汽车制造、体育器材等领域。然而,在生产和使用过程中,碳纤维材料可能因工艺不当或外部应力产生多种缺陷,影响其性能与安全性。了解这些缺陷类型及其检测方法,对于确保产品质量至关重要。

孔隙是碳纤维复合材料中最常见的缺陷之一,主要由树脂固化不完全或层压工艺不当导致。过多的孔隙会降低材料的力学性能,如抗压强度和疲劳寿命。

成因:树脂挥发、固化温度不足、真空袋密封不良。

影响:降低层间剪切强度,增加材料脆性。

分层是指碳纤维层与层之间因粘接不良或受到冲击而分离的现象,常见于冲击损伤或制造缺陷。

成因:层压压力不均、胶黏剂失效、外部冲击。

影响:显著降低结构的整体刚度和承载能力。

在制造或使用过程中,碳纤维可能因过度拉伸或机械损伤发生断裂,影响材料的整体强度。

成因:加工应力、疲劳载荷、制造缺陷。

影响:局部强度下降,可能引发更大范围的破坏。

树脂分布不均会导致部分区域树脂过多(富胶)或过少(贫胶),影响材料的均匀性和力学性能。

成因:铺层不均匀、树脂流动性差。

影响:富胶区易脆化,贫胶区纤维易剥离。

在制造过程中,可能混入灰尘、金属屑等异物,导致局部应力集中,降低材料可靠性。

成因:生产环境不洁净、原材料污染。

影响:可能成为裂纹起始点,加速材料失效。

纤维褶皱通常发生在铺层过程中,纤维未完全展平,导致局部结构强度降低。

成因:铺层操作不当、模具设计不合理。

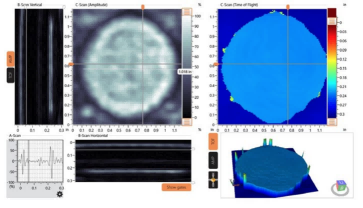

传统的检测方法(如目视检查、超声波检测)存在效率低、依赖经验等局限性。而Dolphicam2作为新一代红外热像无损检测设备,具有以下优势:

✅ 高精度成像:可清晰显示孔隙、分层、纤维断裂等缺陷,分辨率远超传统方法。

✅ 快速扫描:大幅提升检测效率,适用于大批量生产环境。

✅ 非接触式检测:避免对材料造成二次损伤,尤其适合精密部件。

作为复合材料无损检测领域的企业,青岛纵横仪器有限公司提供专业的检测设备与技术方案,帮助客户精准识别碳纤维缺陷,确保产品质量。

我们推荐使用Dolphicam2进行高效、精准的碳纤维检测,助力企业提升生产良率。

📞 咨询热线:135-0542-5410(获取更多产品信息与技术方案)

上一篇: 复材缺陷演化,机理、检测与先进解决方案