复合材料的层压结构与复杂损伤模式(如分层、脱粘、孔隙)使其维修成本居高不下。传统检测流程通常包含以下环节:

拆解与预处理:需移除表面涂层或结构件,耗时且可能造成二次损伤;

多设备协同检测:依赖超声、X射线、红外热成像等多种设备交叉验证,操作复杂;

依赖专家经验:缺陷判定主观性强,易导致误判或漏检。

传统检测设备体积庞大,需在实验室或固定工位操作。Dolphicam2则采用手持式一体化设计,重量仅1.2kg,支持高空、狭小空间、野外环境下的即时检测。其内置高灵敏度传感器与自适应算法,无需表面预处理即可直接扫描,节省30%以上的预处理时间。

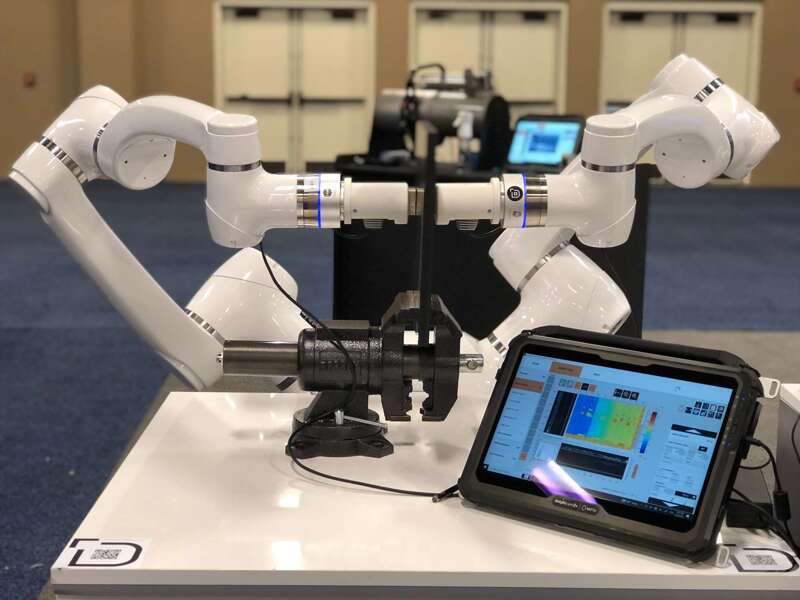

Dolphicam2独创超声相控阵(PAUT)+ 红外热成像(IRT)双模态技术:

超声相控阵:通过多角度声波发射,精准识别分层、孔隙等亚表面缺陷;

红外热成像:利用热激励捕捉材料导热差异,快速定位脱粘、裂纹区域。

双技术互补可覆盖99%的复合材料缺陷类型,避免因设备切换导致的效率损失。

传统检测依赖工程师经验,而Dolphicam2搭载的AI缺陷分析系统,可自动比对数据库中的数万例损伤模型,实时生成缺陷尺寸、深度、类型三维图谱。检测报告准确率高达95%以上,大幅降低返工风险。

以某风电叶片制造商为例,其叶片根部脱粘问题曾导致年均维修支出超200万元。引入Dolphicam2后:

检测效率:单叶片检测时间从8小时缩短至1.5小时;

维修精准度:漏检率由15%降至3%以下;

综合成本:年维修费用下降62%,同时延长叶片使用寿命约20%。

作为Dolphicam2的中国区战略合作伙伴,青岛纵横仪器有限公司深耕无损检测领域18年,拥有多项复合材料检测优势技术。公司聚焦航空、新能源等行业需求,提供定制化检测方案+技术培训+设备维护的全生命周期服务,客户覆盖中车、商飞、金风科技等企业。

若您希望进一步了解Dolphicam2如何为您的项目降本增效,欢迎致电技术顾问团队:135-0542-5410。让我们以创新技术,助您实现复合材料维修的精准管控与成本优化!