碳纤维复合材料由多层纤维与树脂结合而成,其复杂的内部结构使得传统检测手段面临三大难题:

隐蔽性缺陷难发现:分层、微裂纹等缺陷往往埋藏于材料内部,目视检测几乎无效;

精度与效率难以兼顾:X射线检测成本高且存在辐射风险,而传统超声检测依赖人工经验,效率低下;

复杂形状适配性差:曲面、异形部件的检测需要灵活的设备支持。

针对上述痛点,Dolphicam2超声相控阵检测系统凭借智能化、便携化、高精度三大优势,成为碳纤维复合材料缺陷检测的“黄金标准”。

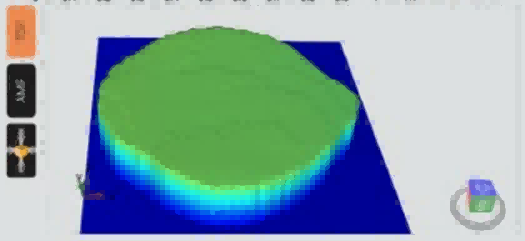

传统超声检测需操作者手动调整探头角度并分析波形,而Dolphicam2通过全聚焦技术(TFM)与智能算法,可自动生成高分辨率三维图像。即使是微米级孔隙或分层,也能在屏幕上清晰呈现,大幅降低对人员技术水平的依赖。

设备重量仅1.5公斤,配合柔性探头与无线连接功能,可轻松应对飞机机翼、汽车电池舱等狭小空间或曲面的检测需求。现场工程师反馈:“过去需要拆解部件才能检测,现在直接原位扫查,效率提升70%以上。”

某飞机制造商在复材机翼生产中,曾因手工铺层导致的孔隙率超标问题,被迫延迟交付。引入Dolphicam2后,通过以下步骤实现突破:

快速定位缺陷:在10分钟内完成单侧机翼扫查,精准识别出孔隙聚集区域;

工艺优化指导:数据分析显示孔隙主要集中于特定铺层角度,调整热压参数后缺陷率下降90%;

作为国内复合材料无损检测技术的企业,青岛纵横仪器有限公司深耕行业15年,始终以“技术驱动安全”为使命。公司不仅提供Dolphicam2等国际设备,更提供定制化检测方案设计与技术培训服务,助力客户实现从“被动检测”到“主动预防”的跨越。

为何选择青岛纵横?

技术储备雄厚:合作全球检测设备厂商,掌握相控阵、激光超声等前沿技术;

服务网络完善:全国20+技术支持中心,响应速度行业;

案例经验丰富:服务超过500家航空航天、轨道交通领域客户,故障诊断准确率超99%。

上一篇: 玻璃纤维缺陷检测标准规范,技术与应用指南

下一篇: 碳纤维缺陷检测,先进技术如何护航材料安全