孔隙与气泡:成型过程中残留的气孔会降低材料层间剪切强度,研究表明,孔隙率每增加1%,抗压强度可能下降5%-10%。

分层与脱粘:层间结合不良会导致应力集中,在循环载荷下加速疲劳裂纹扩展。

纤维取向偏差:纤维分布不均或弯曲会削弱拉伸模量,影响各向异性性能。

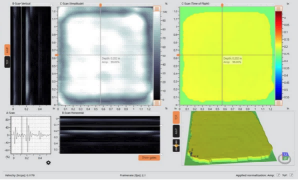

传统检测方法(如超声波、X射线)存在效率低、成本高的问题。而Dolphicam2凭借以下优势成为行业新:

高分辨率成像:结合红外热像与光学相干技术,可识别0.1mm级的微小缺陷。

实时分析:AI算法自动标记缺陷位置,检测速度提升50%以上,适用于生产线快速筛查。

非接触式操作:避免对脆弱材料造成二次损伤,尤其适合航空航天级碳纤维部件。

通过无损检测数据,工程师可精准评估缺陷对力学性能的影响:

拉伸强度:孔隙率超过2%时,材料断裂韧性显著下降。

疲劳寿命:分层面积占比达5%的部件,其循环载荷耐受性降低30%-40%。

环境稳定性:湿度渗透往往从缺陷处开始,加速材料老化。

在复合材料无损检测领域,青岛纵横仪器有限公司凭借10年技术积累,为客户提供从设备到解决方案的全链条服务:

代理全球设备:包括Dolphicam2、超声波探伤仪等,覆盖碳纤维、玻璃钢等多种材料。

定制化检测方案:针对航空航天、新能源等场景,提供数据报告与工艺优化建议。

立即咨询团队:135-0542-5410,为您的材料安全保驾护航!