当一架波音787客机以每小时900公里的速度巡航时,其机翼承受的应力相当于每平方米悬挂20辆小轿车。 这种惊人的力学性能,正是碳纤维复合材料(CFRP)赋予现代航空器的”超能力”。但鲜为人知的是,即便是最先进的复合材料制品,其内部仍可能潜伏着微米级的缺陷杀手。这些隐形缺陷如同定时炸弹,随时可能引发灾难性后果。

在复合材料的三维结构中,缺陷的形态与位置直接决定其危害程度。通过数十年工程实践积累,我们总结出四大”高危缺陷家族”:

分层缺陷(Delamination)

常发生于层间树脂富集区,如曲面过渡部位。当铺层角度偏差超过3°或固化压力波动5%时,就会形成肉眼不可见的微分层。这类缺陷在冲击载荷下会像多米诺骨牌般扩展,典型案例是某型风电叶片因0.2mm的分层导致整体断裂。

孔隙/气泡群(Porosity Clusters)

多集中在树脂流动末端区域,特别是厚度超过10mm的构件。实验数据显示,当孔隙率超过1.5%时,材料剪切强度会骤降40%。某新能源汽车电池箱的爆裂事故,正是由于模压成型时温度梯度引发的微孔聚集所致。

纤维断裂(Fiber Breakage)

高发于应力集中区域的纤维束,如开孔边缘或曲面拐角。航空级T800纤维的断裂强度虽高达5.8GPa,但预浸料铺放时的0.1mm错位就可能导致局部应力暴涨300%。

异物夹杂(Foreign Object Inclusion)

常见于模具接触面区域,粒径超过50μm的杂质会形成应力奇点。某卫星支架的过早失效,追根溯源竟是固化过程中混入的金属屑所致。

深入分析上万组检测数据,我们发现缺陷成因呈现显著的三角耦合特征:

材料端:预浸料挥发分超标(>0.8%)会导致微孔萌生,纤维束展纱不均会造成”富树脂通道”

工艺端:热压罐的±3℃温差可能在厚壁件内形成热应力层,自动铺丝机的0.5mm定位误差会引发纤维褶皱

环境端:湿度超过60%时,树脂流动性下降23%,真空袋微泄漏可能在30分钟内形成气泡群

更值得警惕的是残余应力这个隐形杀手。某型无人机机翼的雷击损伤,事后发现根本原因是固化降温速率过快导致的内部应力累积。

传统超声波检测在曲面构件上的漏检率高达35%,而工业CT的成本令人望而却步。Dolphicam2智能检测系统的诞生,带来了三大颠覆性革新:

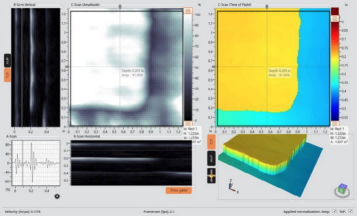

全域覆盖的相控阵技术

128阵元探头可自动适应-60°~+60°曲面,0.05mm的分辨精度能捕捉人发丝直径的缺陷

AI缺陷图谱分析

内置的深度学习模型已训练超过10万张缺陷图谱,对分层缺陷的识别准确率达99.3%

多模态数据融合

独创的TERA模式可同步获取声阻抗、衰减系数、弹性模量等9维度材料参数

在某航空航天企业的对比测试中,Dolphicam2在CFRP蒙皮检测中实现了检测效率提升400%,成本降低60%的惊人突破。其的动态补偿算法,即便在30m/s的风洞环境中仍能保持纳米级检测稳定性。

作为复合材料无损检测领域的,青岛纵横仪器有限公司深耕行业18年,累计服务超过500家制造企业。公司技术团队首创的三维缺陷重构技术,可将检测数据自动转换为三维BIM模型,为缺陷评估提供可视化决策支持。

针对碳纤维复合材料的特殊挑战,我们提供从原材料到退役件的全生命周期检测方案:

预浸料在线质检系统(0.1s/㎡高速扫描)

成型过程监控装备(16通道实时数据流)

在役结构健康监测网络(5G智能传感器阵列)

立即致电135-0542-5410,获取专属的CFRP缺陷防治方案。我们的工程师团队24小时待命,为您提供从技术咨询到现场服务的全流程支持,用中国智造守护材料安全的每一道防线。