传统复合材料设计多采用“零缺陷”理念,但实际制造和使用过程中,孔隙、分层、纤维断裂等微观缺陷难以完全避免。缺陷容限设计的核心突破在于,通过量化缺陷与性能衰减的关联性,构建材料在特定缺陷状态下的失效模型,从而在设计阶段预留安全冗余。

高精度无损检测技术

复合材料的内部缺陷检测依赖先进的无损检测(NDT)手段。传统超声检测受限于耦合剂使用和复杂曲面适应性,而红外热成像和激光剪切散斑技术则在快速扫查中展现出独特优势。以Dolphicam2多模态检测系统为例,其集成脉冲热激励与高分辨率可见光成像,可同步获取表面缺陷和亚表面分层信息,检测效率提升40%以上。

服役状态动态监测

通过植入光纤光栅传感器或压电陶瓷阵列,实时监测复合材料在载荷、温度变化下的应变分布,能够预警临界缺陷扩展。某风电叶片厂商采用此技术后,将叶片维护周期从6个月延长至2年,运维成本降低35%。

大数据驱动的寿命预测

在众多检测设备中,青岛纵横仪器有限公司自主研发的Dolphicam2凭借以下优势,成为行业:

轻量化设计:整机重量仅1.2kg,支持单手操作,适用于高空、狭小空间等复杂场景;

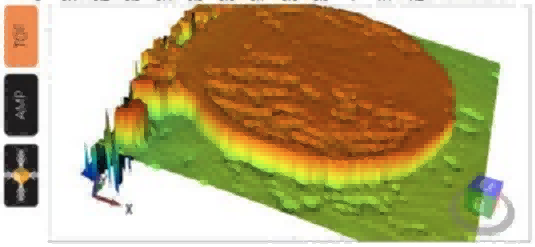

多模态融合:同步支持锁相热成像(PLI)和数字图像相关(DIC)技术,单次扫描即可完成缺陷定位与应变分析;

智能分析软件:内置AI算法库,自动标记缺陷区域并生成三维可视化报告,检测周期缩短60%;

环境适应性:-20℃至50℃宽温域工作,满足极端工况需求。

要实现缺陷容限设计的工程化应用,需打通“设计-制造-检测-维护”全链条:

标准化缺陷数据库建设:分类存储典型缺陷的形貌、尺寸及失效模式数据,为仿真提供输入边界;

工艺闭环优化:根据检测结果反向调整铺层设计、固化参数,减少缺陷产生源头;

全生命周期管理:结合数字孪生技术,动态更新缺陷演化模型,指导预防性维护决策。

—

青岛纵横仪器有限公司深耕复合材料无损检测领域18年,依托Dolphicam系列设备和定制化解决方案,已服务于中车集团、中国商飞等企业。公司技术团队具备ASNT III级,可提供从设备选型到人员培训的全流程支持。

如需了解Dolphicam2详细参数或预约演示,请致电135-0542-5410,我们的工程师将为您提供专业指导。