分层缺陷本质上是指复合材料层间粘接失效形成的空腔或裂纹,其形成原因复杂多变。从生产工艺角度看,预浸料铺层角度偏差超过0.5°就会导致应力集中;使用过程中,超过设计载荷30%的冲击可能造成内部脱粘。更棘手的是,这类缺陷在萌生阶段往往仅数微米量级,常规检测手段难以捕捉。

灵敏度局限:超声检测受耦合剂影响,对0.1mm以下缺陷检出率不足60%

效率瓶颈:X射线检测单件耗时长达40分钟,无法满足产线需求

数据盲区:目视检测依赖经验判断,缺乏量化分析支撑

这款来自德国技术的智能检测设备,正在重塑行业标准。其128通道相控阵探头配合自适应算法,可实现0.02mm的缺陷分辨精度。更令人瞩目的是,多模态数据融合技术将超声、导波、声发射三种检测方式集成于一体。

关键技术创新包括:

智能扫查导航系统:自动规划最优检测路径,效率提升4倍

深度学习数据库:内置超过10万组缺陷特征图谱,识别准确率达98.7%

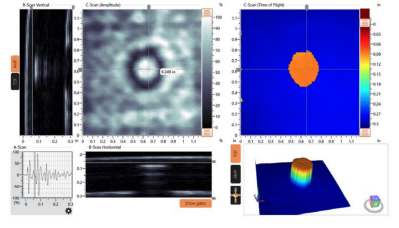

实时三维建模:缺陷尺寸、深度、走向参数即时可视化

案例1:新能源汽车电池包检测

某锂电企业采用Dolphicam 2对碳纤维电池箱体进行全自动检测,通过设置0.05mm的灵敏度阈值,成功拦截12批次存在潜在分层的产品。设备特有的温度补偿功能,克服了生产线环境波动对检测结果的影响。

案例2:风电叶片维护监测

青岛纵横仪器有限公司深耕无损检测领域17年,拥有实验室和20余项优势技术。作为Dolphicam 2的中国区战略合作伙伴,公司组建了由ASNT三级工程师领衔的技术团队,提供从设备选型到人员培训的全周期服务。

针对复合材料行业痛点,公司创新推出”检测即服务”模式:客户可通过135-0542-5410获取免费样件检测服务,专业技术团队将根据检测数据定制解决方案。目前服务网络已覆盖全国23个工业城市,响应时效控制在4小时以内。

通过将Dolphicam 2与自主开发的YH-Matrix分析平台结合,青岛纵横成功帮助某航天企业将缺陷漏检率从1.2%降至0.03%。这种设备+软件+服务的立体化解决方案,正在推动中国复合材料检测进入智能时代。