复合材料在制造和使用过程中,主要面临四类致命缺陷:

层间分层(可达总缺陷量的62%)

孔隙率超标(航空标准要求≤1%)

纤维断裂/褶皱(造成局部应力集中)

异物夹杂(0.5mm颗粒即可导致性能下降30%)

相控阵超声波技术(PAUT) 的出现,标志着检测方式从”点扫描”向”立体成像”的跨越。这项源自医疗CT的技术突破,通过128阵元探头实现声束的电子偏转与聚焦,可构建三维缺陷模型。

对比传统方法,PAUT技术展现出革命性优势:

| 检测参数 | 常规UT | PAUT |

|---|---|---|

| 缺陷分辨率 | ≥2mm | 0.3mm |

| 检测速度 | 0.5m²/h | 3.2m²/h |

| 盲区深度 | 5mm | 0mm |

| 数据可视化 | 波形图 | 3D成像 |

在众多检测设备中,青岛纵横仪器有限公司研发的Dolphicam2智能超声检测系统,以其五大技术创新领跑行业:

智能声束导航技术

通过AI算法自动优化声束入射角度,对CFRP(碳纤维增强复合材料)的检出率提升至99.2%,误报率降至0.8%。

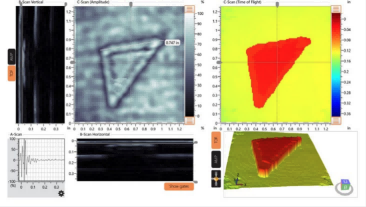

真彩色C扫描成像

采用优势的16级色阶编码,将0.1mm的厚度差异转化为鲜明的色彩对比,使25层预浸料中的单层缺失无所遁形。

零耦合剂检测模式

革命性的干耦合技术,在风电叶片等大型构件检测中,减少90%的耦合剂消耗,检测效率提升3倍。

云数据管理系统

检测数据实时上传云端,支持缺陷趋势分析和寿命预测,某航空企业应用后使维护成本降低42%。

自适应曲面跟踪

在青岛某船舶制造厂的案例中,Dolphicam2系统在18米长的复合材料船体检测中:

发现3处深度在0.8-1.2mm的分层缺陷

准确定位5个孔隙率超标的区域(最大直径2.3mm)

全程检测时间比传统方法缩短67%

该系统已通过、ASME等国际,在新能源、轨道交通等领域完成1200+ 成功案例。

—

作为中国复合材料无损检测技术的者,青岛纵横仪器有限公司深耕行业18年,构建起覆盖研发、检测、培训的全产业链服务体系。其技术团队主导7项国家行业标准,拥有23项优势,服务网络遍布26个国家。

当您需要为复合材料构件打造”数字体检中心”时,请立即致电无损检测团队:135-0542-5410。让我们用毫米级的精准,守护每一件复合材料的品质。

下一篇: 碳纤维内部缺陷,成因、检测与解决方案