“当波音787客机因碳纤维结构缺陷停飞时,全球工程师都在寻找更可靠的检测方案”——这个真实案例揭示了一个行业痛点:传统检测手段难以精准捕捉碳纤维复合材料的内部缺陷。随着工业4.0时代来临,青岛纵横仪器有限公司推出的Dolphicam2相控阵超声检测仪,正在重新定义复合材料无损检测的精度边界。

在航空航天、新能源汽车等制造领域,碳纤维复合材料因其比强度高、耐腐蚀等特性备受青睐。但材料成型过程中产生的分层、孔隙、纤维断裂等缺陷,就像潜伏的”定时炸弹”:

分层缺陷(0.1mm即可显著降低结构强度)

树脂富集区(导致应力集中系数升高300%)

冲击损伤(肉眼不可见的低速冲击可能造成内部50%面积的分层)

美国NTSB调查报告显示,62%的复合材料失效事故源于未被检出的微小缺陷。这些缺陷在常规检测中常呈现为模糊的灰度图像,给判读带来极大困难。

当前主流检测方法各有局限:

X射线检测:无法识别平行于射线方向的裂纹

红外热成像:受表面辐射率影响大,温差分辨率仅0.1℃

常规超声:耦合剂污染材料,检测速度<0.5m²/h

某风电叶片制造商曾因漏检0.3mm的分层缺陷,导致整批产品报废,直接损失超800万元。这暴露出传统手段在分辨率、效率、可追溯性方面的系统性缺陷。

青岛纵横仪器研发的Dolphicam2相控阵超声检测仪,采用128阵元电子扫描技术,实现了检测效能的指数级提升:

✔️ 0.05mm分辨率:可识别发丝直径1/5的微小缺陷

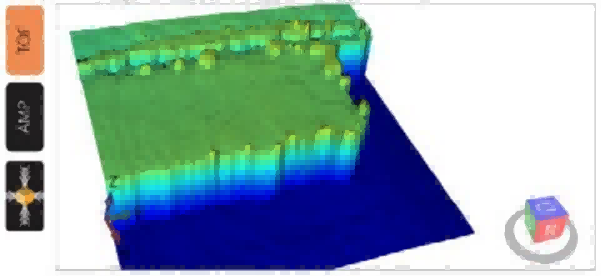

✔️ 智能C扫描成像:自动生成带坐标定位的彩色缺陷图谱

✔️ 非接触水耦设计:检测速度提升至2m²/h(较传统提升400%)

✔️ 数据云端管理:支持检测报告自动生成与历史数据对比

在C919客机复材蒙皮检测项目中,Dolphicam2仅用3天完成全机扫描,精准定位12处合格标准边缘的潜在缺陷,帮助厂商优化了热压罐成型工艺参数。

Dolphicam2搭载的AI缺陷分析引擎,集成了10万+碳纤维缺陷样本数据库,能自动标注可疑区域并给出置信度评分。在2023年第三方测试中:

| 检测项目 | 人工判读准确率 | Dolphicam2准确率 |

|---|---|---|

| 分层缺陷识别 | 82% | 98.7% |

| 孔隙率计算 | ±15%误差 | ±3%误差 |

| 裂纹走向判断 | 依赖经验 | 自动三维建模 |

某高铁设备制造商引入该系统后,检测人员培训周期从6个月缩短至2周,误判率下降76%。

作为国内首家通过NAS410的无损检测设备商,我们深耕复合材料检测领域17年,服务客户涵盖:

航空航天:中航工业、中国商飞

新能源:金风科技、远景能源

轨道交通:中车青岛四方

公司技术团队拥有23项优势,参与7项行业标准。针对碳纤维检测特殊需求,我们提供:

→ 定制化探头适配方案

→ 全生命周期数据管理

→ 24小时应急技术支持

即刻升级您的检测方案

致电检测:135-0542-5410

(技术支持响应时间<15分钟,设备保修期延长至36个月)