复合材料因其轻质高强、耐腐蚀等优异性能,在航空航天、汽车制造、风电等领域得到广泛应用。然而,在制造过程中,由于材料特性、工艺参数或人为因素的影响,可能会产生各种缺陷,直接影响产品的性能与安全。那么,复材制造中常见的缺陷有哪些?如何高效检测并减少这些缺陷?

孔隙是复合材料中最常见的缺陷之一,主要由树脂固化不完全、气泡未排出或层压工艺不当导致。过多的孔隙会降低材料的力学性能,如抗拉强度和层间剪切强度,甚至影响疲劳寿命。

分层是指复合材料层与层之间发生分离,通常由于层间粘接不良、冲击损伤或固化应力不均造成。分层会严重影响结构的整体刚度和承载能力,在航空航天等领域尤其危险。

在预浸料铺放或模压过程中,纤维可能出现褶皱或扭曲,导致局部应力集中,降低结构的疲劳寿命和承载能力。这种缺陷常见于曲面复杂件制造中。

树脂分布不均会导致局部强度下降。树脂富集区易产生脆性断裂,而树脂贫乏区则可能导致纤维与基体界面结合不良,影响整体性能。

制造过程中混入的异物(如脱模剂残留、灰尘或金属碎屑)会形成夹杂缺陷,成为应力集中点,降低材料的耐久性。

如果固化温度、时间或压力不足,树脂可能无法充分交联,导致材料强度不足、耐热性降低,甚至在使用过程中发生变形或开裂。

严格控制固化参数(温度、压力、时间)以减少孔隙和分层。

采用自动化铺放技术(AFP)减少纤维褶皱和树脂分布不均问题。

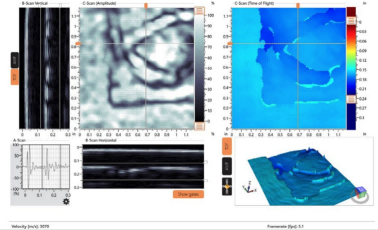

传统目视检测难以发现内部缺陷,而超声波检测(UT)、红外热成像(IRT)和X射线检测(X-ray)等技术可精准识别内部缺陷。其中,Dolphicam2 工业内窥镜在复材检测中表现尤为突出。

Dolphicam2 是一款高分辨率工业内窥镜,特别适用于复合材料的无损检测。其优势包括:

6mm超细探头,可深入复杂结构内部检测孔隙、分层等缺陷。

4K高清成像,结合LED环形光,清晰呈现材料内部状况。

无线便携设计,适用于车间、外场等多种环境。

智能分析软件,可存储、对比检测数据,提高检测效率。

对于复材制造商而言,采用Dolphicam2可大幅提升缺陷检出率,减少返工成本,确保产品质量。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料、航空航天及特种设备的检测技术研发与推广。公司提供超声波探伤仪、工业内窥镜、X射线检测系统等全套解决方案,助力企业提升产品质量与安全。

如果您需要复材无损检测设备或技术支持,欢迎联系我们:

销售电话:135-0542-5410