在现代工业中,复合材料因其轻量化、高强度、耐腐蚀等优势,广泛应用于航空航天、汽车制造、风力发电等领域。然而,复合材料的制造和服役过程中,可能因工艺、环境或人为因素产生各类缺陷,影响其性能与安全性。如何高效、精准地识别这些缺陷,成为行业关注的重点。本文将详细介绍复合材料常见缺陷类型及其产生原因,并探讨先进的检测手段,如Dolphicam2红外热像仪在无损检测中的优势。

分层是指复合材料层与层之间因粘接不良或受力不均导致的分离现象。常见于层压结构中,如碳纤维增强塑料(CFRP)或玻璃纤维增强塑料(GFRP)。

产生原因:

制造工艺问题:如树脂固化不完全、铺层不均匀、压力不足等。

外部冲击:如机械碰撞、工具掉落等导致层间应力集中。

环境因素:湿热循环导致树脂膨胀收缩,削弱层间结合力。

孔隙是复合材料内部因气体滞留形成的微小空洞,降低材料的力学性能和耐久性。

产生原因:

树脂固化不完全:固化温度或时间不足,导致气体无法完全排出。

真空袋密封不良:在真空灌注过程中,空气渗入未完全排除。

纤维浸润不均:树脂未充分渗透纤维,形成局部干燥区。

纤维作为复合材料的主要增强体,若出现断裂或排布错乱,会大幅降低材料强度。

产生原因:

制造过程中的机械损伤:如铺层时过度拉伸或挤压纤维。

固化收缩应力:树脂固化时产生内应力,导致纤维变形。

服役过载:超出设计载荷的应力导致纤维断裂。

树脂分布不均会影响复合材料的整体性能,富胶区易脆化,贫胶区则可能降低粘结强度。

产生原因:

手工铺层工艺不稳定:树脂涂布不均或纤维排布不当。

固化压力控制不佳:压力过高或过低影响树脂流动。

复合材料中混入异物(如金属碎屑、灰尘等),可能成为应力集中点,诱发裂纹扩展。

产生原因:

原材料污染:纤维或树脂中混入杂质。

生产环境不洁:工作台或模具未清洁干净。

传统的检测方法(如超声波、X射线)虽有效,但存在效率低、成本高、操作复杂等问题。而红外热成像技术凭借非接触、快速、大面积扫描等优势,成为复合材料无损检测的新选择。

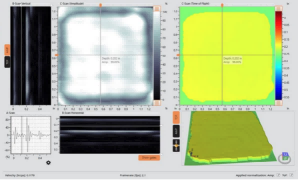

高灵敏度热成像:可检测微小温差,精准识别分层、孔隙等缺陷。

实时成像分析:搭配智能软件,快速生成缺陷分布图,提高检测效率。

便携易操作:轻量化设计,适用于现场检测,无需复杂培训。

兼容多种材料:适用于碳纤维、玻璃纤维、蜂窝结构等多种复合材料。

在复合材料无损检测领域,青岛纵横仪器有限公司凭借先进的技术与丰富的行业经验,为客户提供Dolphicam2等检测设备及定制化解决方案。我们的团队致力于帮助客户提升产品质量,确保复合材料的安全性和可靠性。

如需了解详情或咨询设备,欢迎致电:135-0542-5410