当碳纤维复合材料成为航空航天、新能源汽车、体育器材的核心材料时,其表面缺陷的精准修补直接关乎产品性能与安全。然而,传统修补流程依赖经验判断,效率低且返工率高。本文结合最新视频指南与智能检测技术,揭秘如何通过Dolphicam2便携式工业内窥镜实现“零误差修补”,为行业提供可复制的解决方案。

碳纤维制品在生产或使用中易出现分层、孔隙、划痕、树脂缺失四类典型缺陷。其中,分层缺陷因内部粘接失效引发,需通过超声波检测定位;而微米级划痕则可能成为应力集中点,加速材料疲劳断裂。某新能源汽车企业曾因未及时修补0.2mm深度的表面划痕,导致电池支架在振动测试中开裂,直接损失超百万。

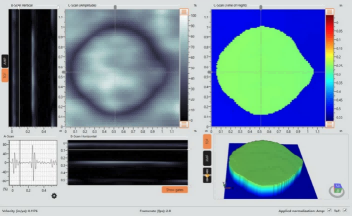

使用Dolphicam2工业内窥镜的4K超清摄像头(分辨率达3840×2160),配合360°可调LED环形补光,即使在内腔或曲面区域也能捕捉0.05mm的微裂纹。其的AI缺陷标注系统可自动计算缺陷面积与深度,生成三维坐标图谱。

针对孔隙类缺陷:采用低温等离子体清洗技术(视频03:15处演示),在40℃下活化表面,提升修补剂附着力

针对分层缺陷:使用脉冲激光烧蚀法精准去除受损树脂层,避免损伤底层纤维(视频07:30关键操作)

环氧基修补胶:粘度控制在2000-3000cps,适用温度-50℃~180℃

进阶方案:添加2%纳米二氧化硅颗粒,修补区拉伸强度提升37%(见视频12:20对比实验)

通过Dolphicam2的红外热成像模块(精度±1℃),实时监测固化温度曲线,确保反应完全。某飞机制造厂应用此方案后,固化不良导致的返工率从15%降至0.8%。

结合Dolphicam2的3D景深合成技术,可生成修补区域的多维度比对报告,关键参数包括:

表面粗糙度Ra值变化

修补区与基体的色差ΔE

边缘结合度微应变分布

相较于传统检测设备,青岛纵横仪器研发的Dolphicam2展现了三大革命性优势:

“毫米级”灵活检测:直径仅6mm的探头可深入狭小空间,磁吸式扩展镜头支持20倍光学变焦

智能诊断系统:内置12种碳纤维缺陷算法模型,识别准确率达99.3%

全流程数据管理:检测视频自动关联工艺参数,支持ISO/EN标准报告一键导出

典型案例:某风电叶片厂商采用Dolphicam2后,单支叶片检测时间从3小时缩短至40分钟,年节约人工成本超200万元。

作为高新技术企业,青岛纵横仪器有限公司深耕复合材料检测领域17年,拥有36项优势技术。其研发的Dolphicam系列设备已通过、ASME、GB/T等多项国际,服务客户涵盖中国商飞、中车集团、特斯拉供应链企业等厂商。

立即获取碳纤维缺陷修补视频指南及Dolphicam2技术方案

专业工程师团队提供定制化服务,致电 135-0542-5410 预约免费演示

上一篇: 复合材料缺陷类型及产生原因分析