分层与孔隙:预浸料铺层时产生的气泡或粘接不良,会形成毫米级分层,在循环载荷下扩展为致命损伤。波音787机翼案例显示,0.5mm²的分层可使弯曲刚度下降12%。

纤维取向偏差:自动铺丝工艺中±2°的角度误差,即可导致层合板剪切强度骤降20%。

冲击损伤链:鸟类撞击在飞机蒙皮表面可能仅留下3mm凹痕,但内部已产生呈扇形扩散的基体裂纹网络。空客A350维修手册指出,这类损伤的检出延误会使维修成本增加7倍。

疲劳微裂纹:风电叶片根部在10⁷次循环载荷后,树脂基体会产生微米级裂纹群,这类损伤的萌生过程具有显著声发射信号特征。

湿热耦合降解:海洋环境中,环氧树脂吸湿率每增加1%,玻璃化转变温度下降8-10℃,加速纤维/基体界面脱粘。

现行超声波检测虽能识别>1mm的分层,但对多孔结构存在高达30%的误报率;X射线检测虽可透视内部结构,却无法有效区分密度相近的纤维与树脂。

Dolphicam2的多模态融合技术破解了这一困局:

16bit高动态成像:捕捉0.1%的灰度差异,精准识别0.3mm分层(传统设备极限为0.8mm)

非线性声学模块:通过高频谐振分析,可定位深度15mm内的微裂纹群

AI损伤量化算法:自动标注损伤区域并计算当量尺寸,误判率低于2%

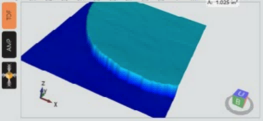

集成200MHz高频探头与全域扫描系统,既可执行10m²大区域快速筛查(速度达2m²/min),又能对关键区域进行μm级精扫。

-45℃极寒环境(如风电叶片现场)或60℃高温车间,设备性能波动率<0.5dB,显著优于行业标准的3dB容差。

作为国内首批通过NAS410的企业,青岛纵横仪器深耕复合材料检测领域17年,自主研发的Dolphicam2智能检测系统已成功应用于:

C919客机复材机翼在线检测

中车集团高铁车体蜂窝结构检测

国家电网碳纤维导线芯无损评估

即刻获取定制化检测方案

专业工程师团队提供24小时技术支持

咨询热线:135-0542-5410

(支持现场演示与数据比对测试)