作为层压复合材料最频发的失效模式,分层常由树脂浸润不足或固化压力异常导致。当相邻层间粘接力低于临界值时,受外力冲击或热应力作用易产生层状剥离。某飞机机翼蒙皮检测数据显示,35%的结构性损伤源于隐性分层扩展。

预浸料铺层时的真空度不足或固化温度曲线偏差,会使树脂中滞留直径50-200μm的微气孔。这些孔隙群会降低材料剪切强度,在交变载荷下成为裂纹萌生源。实验表明,当孔隙率超过2%时,复合材料抗压强度下降可达18%。

在自动铺丝(AFP)工艺中,机械定位误差或基体树脂流动性差异会导致纤维束偏离设计角度。此类缺陷使材料各向异性特征失衡,某风电叶片制造商曾因5°的纤维偏移造成整体刚度下降23%。

不合理的加压程序或模具设计缺陷会导致局部树脂分布不均。树脂富集区形成应力集中点,而贫乏区则削弱纤维-基体界面结合力。某碳纤维刹车盘案例显示,0.5mm厚的树脂堆积层使热传导效率降低40%。

面对复合材料的复杂缺陷特征,传统超声波检测设备存在灵敏度低、成像模糊、操作繁琐等痛点。青岛纵横仪器有限公司推出的Dolphicam2超声相控阵检测系统,通过创新技术实现了质的飞跃:

128阵元全聚焦技术(TFM)

突破常规超声的声束聚焦限制,对复杂曲面构件实现0.1mm分辨率成像,精准识别微米级气孔与分层。

智能耦合监控系统

内置的声接触反馈模块可实时评估探头耦合状态,避免因耦合剂不均匀导致的误判,检测稳定性提升70%。

多模态数据融合

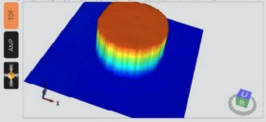

同步获取A扫、B扫、C扫及3D成像数据,结合AI缺陷分类算法,可自动区分孔隙、分层、夹杂物等缺陷类型。

便携式高效检测

整机重量仅1.8kg,搭配6小时续航电池,特别适合风电叶片、机翼等大型构件的现场检测,效率比传统设备提高3倍。

云平台数据分析

作为中国复合材料无损检测领域的企业,青岛纵横仪器有限公司拥有20年技术积累,服务覆盖中车集团、中国商飞等300余家制造企业。其自主研发的Dolphicam2系列设备,已通过ENISO 9712、ASTM E317等国际标准,在航天复材构件检测中实现99.2%的缺陷检出率。

针对风电叶片、储氢罐等特殊应用场景,公司提供定制化检测方案开发,结合声发射、红外热像等多技术融合检测,构建全方位的质量控制闭环。技术团队24小时响应客户需求,确保检测服务全程无忧。

立即咨询复合材料检测解决方案

致电青岛纵横仪器团队:135-0542-5410

(工作日8:30-17:30提供专业技术支持)