2021年6月,一架商用直升机在飞行过程中突然失控坠毁,事故调查显示,机身碳纤维复合材料的内部脱粘缺陷是导致结构失效的直接原因。这一事件再次将复合材料的安全性问题推向风口浪尖——轻量化与高强度的优势背后,若质量控制存在疏漏,缺陷可能成为致命隐患。

复合材料广泛应用于航空航天、风力发电、轨道交通等领域,但其制造工艺复杂,易产生分层、孔隙、纤维断裂等缺陷。以下是近年因缺陷导致重大事故的典型案例:

航空领域:波音787“梦幻客机”电池舱火灾事件

2013年,多架波音787因锂电池舱的复合材料隔热层存在固化不足问题,导致高温下材料热失控,引发舱内起火。美国联邦航空管理局(FAA)随后强制要求全机队停飞整改,直接损失超6亿美元。

风电行业:叶片断裂引发的连锁反应

2020年,某风电场因叶片根部玻璃纤维增强层出现疲劳裂纹,导致长达60米的叶片在强风中断裂。事故不仅造成设备损毁,断裂碎片更击中附近变电站,引发区域性断电。

轨道交通:高铁车体复合材料分层事故

复合材料的性能高度依赖工艺一致性,而缺陷往往在制造或使用中悄然形成:

制造阶段:树脂分布不均、铺层角度偏差、固化温度失控等问题,可能直接导致孔隙率超标或界面结合弱化;

使用阶段:外部冲击、疲劳载荷、湿热环境等因素,会加速微裂纹扩展,最终引发灾难性断裂。

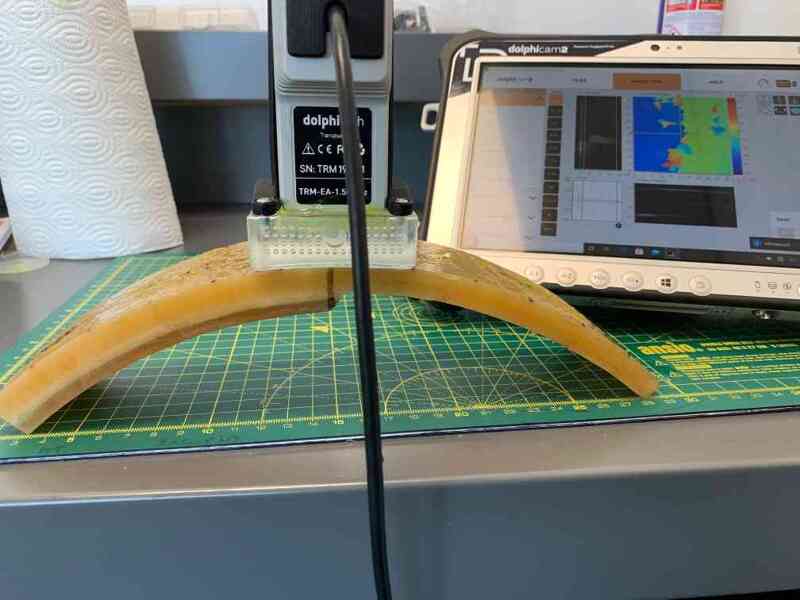

要避免缺陷导致的事故,关键在于提前发现、精准评估。传统超声检测和X射线技术存在效率低、成本高、对操作人员依赖性强等短板。而新一代智能设备如DolphiCam2,正通过技术创新解决行业痛点:

多模态融合检测:结合激光剪切散斑与红外热成像技术,可同时检测表面裂纹和内部脱粘缺陷,精度达0.1mm;

AI智能判读:内置算法自动标记可疑区域,减少人为误判风险,检测效率提升3倍以上;

便携化设计:重量仅2.3kg,适用于高空叶片、机翼等复杂场景的现场检测。

复合材料缺陷管理需贯穿全生命周期:

制造端:采用自动化铺放设备和在线监测系统,从源头控制孔隙率与纤维取向;

运维端:建立定期无损检测制度,利用DolphiCam2等设备实现缺陷动态监控;

标准端:推动行业规范升级,明确不同应用场景下的缺陷容限阈值。

—

青岛纵横仪器有限公司深耕复合材料无损检测领域18年,自主研发的DolphiCam2系列设备已服务于中国商飞、金风科技等龙头企业。针对风电、航空、军工等领域的检测需求,公司提供定制化解决方案,技术团队支持现场演示与操作培训。

立即咨询:135-0542-5410,获取复合材料缺陷检测完整方案!