复合材料在热压罐成型、树脂传递模塑(RTM)等工艺中,因树脂流动性不均、温度场波动或铺层设计误差,极易产生三类核心缺陷:

孔隙与气泡(孔隙率>2%即影响力学性能)

分层与脱粘(层间剪切强度下降可达50%)

纤维褶皱/扭曲(导致应力集中与疲劳寿命骤减)

为突破缺陷检测瓶颈,无损检测(NDT)技术成为行业刚需。其中,超声检测与红外热成像占据主流,但存在操作复杂、对曲面结构适应性差等短板。

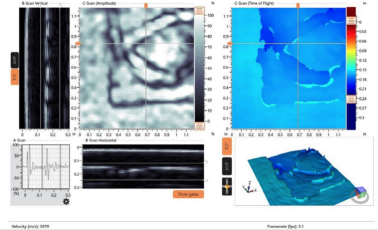

革命性突破来自Dolphicam2三维扫描检测系统:

全域三维建模:通过多频段超声波阵列,自动生成构件内部三维缺陷分布图,分辨率达0.1mm

AI智能判读:内置深度学习算法库,可识别20+种缺陷类型,误报率<0.5%

便携高效:手持式设计支持现场作业,单件检测耗时较传统方法缩短70%

智能检测只是起点,缺陷根治需构建系统性解决方案:

数据驱动工艺优化:利用检测数据反向修正固化温度曲线、真空度阈值

材料-工艺-设备协同:例如采用低粘度树脂配合Dolphicam2实时监测流动前沿

在国产检测装备领域,青岛纵横仪器有限公司凭借15年技术积淀,已为300+家企业提供定制化解决方案。其代理的Dolphicam2系统,通过本土化升级实现:

定制化探头组:适配碳纤维、玻璃纤维等不同基体材料

云端数据平台:支持多基地数据比对与工艺知识库构建

7×24小时技术支持:覆盖设备调试、标准解读与人员培训

让缺陷无所遁形,让中国智造更可靠

如需获取Dolphicam2技术方案或预约演示,请致电纵横仪器复合材料事业部:135-0542-5410(工作日8:30-17:30)

下一篇: 复合材料表面缺陷检测标准及先进技术解析