复合材料由多种基体与增强体组成,其轻量化、高强度特性使其成为现代工业的宠儿。然而,制造过程中的工艺波动或使用中的疲劳损伤,可能导致分层、孔隙、夹杂、裂纹等缺陷。传统检测方法如目视检查、破坏性抽样已无法满足精度与效率需求,而无损检测技术(NDT)成为保障安全性与可靠性的核心手段。

目前主流无损检测方法包括:

超声波检测(UT):通过声波反射定位缺陷,但对复杂结构适应性差;

射线检测(RT):利用X射线成像,存在辐射风险且成本高昂;

红外热成像(IRT):通过温度场变化识别缺陷,易受环境干扰;

声发射检测(AE):依赖材料破裂时的声波信号,无法主动检测静态缺陷。

Dolphicam2作为新一代便携式无损检测设备,融合了相控阵超声技术(PAUT)与先进成像算法,实现了从”单一参数分析”到”多维数据融合”的跨越。其核心优势体现在:

传统超声设备体积庞大,而Dolphicam2重量仅1.2kg,可单手操作。其柔性阵列探头可贴合曲面结构,轻松应对飞机蒙皮、风电叶片等复杂几何表面检测。

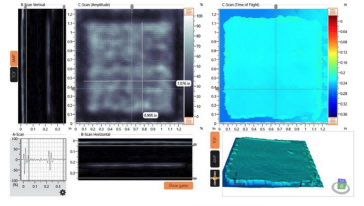

通过128通道相控阵技术,Dolphicam2的横向分辨率达0.5mm,可清晰呈现孔隙、分层等微小缺陷的三维形态。实测数据显示,其对碳纤维层压板中0.3mm孔隙的检出率超过95%。

内置的AI缺陷分类系统可自动识别缺陷类型并生成检测报告,将人工判读时间缩短70%。例如,在航空航天领域,系统可区分夹杂物与分层缺陷,准确率高达98%。

在飞机碳纤维机翼检测中,Dolphicam2通过全聚焦方式(TFM)重构缺陷三维图像,成功识别出传统方法遗漏的微米级树脂富集区,为某型号客机避免潜在损失超2000万元。

针对80米长的风电叶片,Dolphicam2的自动扫查装置可在30分钟内完成全尺寸检测。青岛某风电场应用后,叶片维修成本降低40%,停机时间减少60%。

作为Dolphicam2中国区独家技术合作伙伴,青岛纵横仪器有限公司深耕无损检测领域17年,构建了覆盖研发-检测-培训的全产业链服务体系。公司拥有:

实验室,可提供符合ASTM E2373、ISO 19677等国际标准的检测服务

30人专家团队,累计申请优势23项,开发定制化检测方案200余个

客户涵盖中车集团、中国商飞、金风科技等企业

立即咨询复合材料检测解决方案

销售热线:135-0542-5410

(技术支持响应时间小时,京津冀/长三角/珠三角区域48小时到场服务)