在树脂浸渍和固化过程中,若工艺控制不当,可能导致树脂分布不均,形成孔隙或气泡。孔隙缺陷会显著降低材料的力学性能,尤其是层间剪切强度和疲劳寿命。研究表明,当孔隙率超过2%时,复合材料的强度可能下降10%-20%。

分层是碳纤维层压结构中常见的缺陷,通常由层间粘接不良或外部冲击引起。这种缺陷在受到弯曲或剪切载荷时可能迅速扩展,导致结构失效。例如,飞机机翼或风电叶片中的分层缺陷若不及时检测,可能引发灾难性事故。

在铺层过程中,若纤维未按设计方向排列或出现褶皱,会导致局部应力集中,影响制件的整体强度。纤维错位常见于复杂曲面结构的制造过程中,如汽车车身或无人机部件。

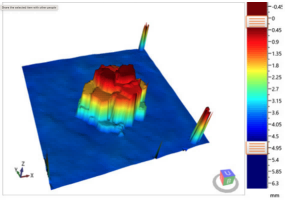

树脂分布不均会导致树脂富集区(局部过厚)或树脂贫乏区(纤维)。前者可能降低材料的刚度,后者则容易引发裂纹扩展。这类缺陷通常源于模压或热压罐工艺中的压力分布不均。

传统的检测方法(如目视检查、X射线或超声波检测)存在效率低、成本高或操作复杂等问题。而Dolphicam2 工业内窥镜凭借其高精度、灵活性和易用性,成为复合材料无损检测的理想选择。

高清成像:搭载4K超清摄像头,可清晰捕捉微米级缺陷,如细微裂纹或孔隙。

灵活探测:配备可调节探针,适用于复杂结构内部检测,如飞机引擎舱或汽车碳纤维框架。

智能分析:内置AI辅助诊断功能,可自动标记可疑区域,大幅提升检测效率。

作为复合材料无损检测领域的企业,青岛纵横仪器有限公司提供全面的碳纤维缺陷检测解决方案。我们拥有丰富的行业经验,可为客户定制高效、可靠的检测方案,确保产品质量与安全。

如需了解更多关于Dolphicam2工业内窥镜或其他无损检测设备的信息,欢迎致电咨询:135-0542-5410,我们的专业技术团队将为您提供支持。

下一篇: 碳纤维复合材料的缺陷成因及解决方案