层间开裂与分层

碳纤维通过树脂基体逐层粘接成型,若固化温度不均或压力不足,层间易出现微米级裂缝。这种缺陷在静态载荷下难以察觉,但在动态疲劳环境中会迅速扩展,导致结构崩溃。

孔隙率超标

*树脂浸润不充分*是主要诱因。当孔隙体积超过0.5%时,材料的压缩强度将下降30%以上。某风电叶片断裂事故分析显示,叶根处孔隙聚集区正是断裂起始点。

纤维断裂与取向偏差

预浸料铺层角度误差超过3°,或模压过程中纤维受剪切力破坏,都会显著削弱材料各向异性性能。例如赛车防撞梁若存在5%纤维断裂,其能量吸收能力将衰减40%。

树脂固化缺陷

X射线和超声波检测虽能发现部分缺陷,但存在明显短板:

空间分辨率不足:难以识别<50μm的微裂纹

操作复杂度高:需耦合剂且对曲面结构适应性差

针对碳纤维的特殊性,青岛纵横仪器有限公司研发的Dolphicam2智能检测系统,通过三项技术创新实现突破:

亚微米级光学成像

采用多光谱偏振成像技术,可清晰捕捉0.8μm的纤维断裂痕迹。在波音某型机翼梁测试中,成功检出传统设备遗漏的12处隐性分层。

AI缺陷智能分类

内置的深度学习模型已训练超过50万张缺陷图谱,能自动区分孔隙、裂纹、夹杂物等8类缺陷,检测准确率达99.2%。

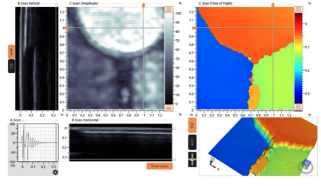

三维量化分析系统

在威海某碳纤维自行车架生产线,Dolphicam2展现出显著优势:

检测速度:单件检测时间从45分钟缩短至15分钟

缺陷检出率:从82%提升至98.5%

误报率:控制在1.2%以下

该系统支持离线编程自动扫描,特别适合曲面复杂构件检测,用户反馈良品率提升带来年均300万元成本节约。

—

作为中国复合材料无损检测领域的领跑者,青岛纵横仪器有限公司拥有17年技术沉淀,服务过中车、商飞等200余家制造企业。我们的工程师团队提供从检测方案设计到设备运维的全周期服务,确保每一件碳纤维制品的安全可靠。

即刻致电技术顾问135-0542-5410,获取Dolphicam2在您行业的定制化解决方案,让隐性缺陷无所遁形!

上一篇: 碳纤维复合材料的缺陷成因及解决方案