开头:

碳纤维制品的生产涉及预浸料铺层、热压固化、切削加工等多个环节,每个步骤都可能埋下隐患:

孔隙与气泡:树脂浸润不充分或固化温度不均会导致微米级孔隙,这些“隐形空洞”会形成应力集中点。某研究数据显示,孔隙率超过2%可使复合材料层间剪切强度下降30%以上。

分层与褶皱:铺层角度偏差或压力控制失误会造成层间分离,而预浸料褶皱则直接破坏纤维连续性。这类缺陷在风电叶片等大型构件中尤为致命。

树脂富集/贫瘠区:树脂分布不均会导致局部脆化或纤维,显著影响抗疲劳性能。

碳纤维制品在运输、安装或服役阶段易受外力冲击:

划痕与凹坑:尖锐物体碰撞产生的表面损伤可能引发裂纹扩展,例如赛车底盘在高速行驶中被碎石击打形成的凹痕。

边缘崩裂:切割或钻孔不当导致的边缘缺损会加速应力腐蚀,这类缺陷在精密医疗器械中需“零容忍”。

疲劳微裂纹:长期循环载荷下,基体与纤维界面处会萌生微米级裂纹,最终引发灾难性断裂。

紫外老化:长期暴露在户外紫外线下,树脂基体会发生光氧化降解,表面出现粉化、变色。

湿热腐蚀:高温高湿环境下,水分渗透至纤维-树脂界面,导致界面脱粘。某航空案例中,机翼蒙皮因湿热腐蚀使弯曲模量下降18%。

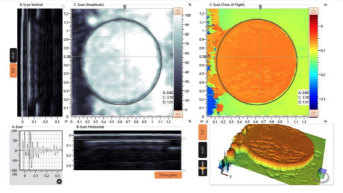

传统检测手段如目视检查依赖经验、超声波检测效率低且对操作者要求高。而Dolphicam2智能工业相机通过三大技术创新重新定义检测标准:

多光谱成像技术

集成可见光、近红外、偏振光多模态成像,可同步检测表面划痕、内部分层、树脂分布不均等问题。

案例实测:对0.1mm宽裂纹的识别准确率达99.7%,远超行业平均水平(85%-90%)。

AI缺陷分类算法

内置20万+碳纤维缺陷数据库,通过深度学习自动区分孔隙、褶皱、裂纹等12类缺陷,并实时生成量化报告。

支持自定义阈值设置,例如将孔隙率报警阈值设定为1.5%,实现动态质量控制。

便携式一体化设计

重量仅1.2kg,可手持或集成至机械臂,适应实验室、生产线、户外现场等多场景需求。

作为复合材料无损检测领域的企业,青岛纵横仪器有限公司深耕行业15年,服务客户涵盖中车、商飞、金发科技等企业。其核心优势体现在:

定制化解决方案:根据客户工艺特点提供从检测设备到数据分析的全链条服务。

技术迭代能力:每年研发投入占比超营收20%,Dolphicam2系列已更新至第四代,检测速度提升3倍。

全球服务网络:在北京、慕尼黑、休斯顿设有技术中心,支持7×24小时应急响应。

立即咨询碳纤维缺陷检测方案

📞 销售热线:135-0542-5410

(技术工程师将在15分钟内为您定制专属检测流程)