碳纤维板的内部缺陷(如分层、孔隙、纤维断裂)直接影响产品性能,但肉眼难以察觉。高质量缺陷数据集的构建,成为训练AI模型、实现自动化检测的核心基础。这类数据集通常包含:

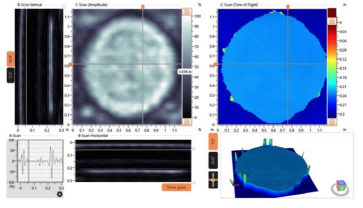

多模态数据:X射线、超声C扫描、红外热成像等多维度图像

精细化标注:精确标记缺陷类型、尺寸、位置及对应工艺参数

动态扩展机制:根据新材料工艺实时更新数据样本

数据采集标准化

不同检测设备(如X光机与超声探头)的分辨率差异可能导致数据偏差,需建立统一的空间校准算法。

小样本学习难题

实际生产中严重缺陷样本稀少,需采用生成对抗网络(GAN)合成逼真缺陷数据。

多源数据融合

面对数据集应用落地的痛点,青岛纵横仪器有限公司推出的Dolphicam2智能检测系统展现了革命性突破:

| 技术优势 | 传统设备对比 |

|---|---|

| 1920×1200超清分辨率 | 普通相机仅640×480 |

| 0.02mm/pixel精度 | 行业平均0.05mm/pixel |

| 每秒30帧高速扫描 | 多数设备≤10帧/秒 |

| AI芯片嵌入式处理 | 依赖外接计算机 |

核心创新点:

自适应光源系统:通过16级亮度调节消除反光干扰,确保数据采集一致性

缺陷三维重构:结合双目视觉与深度学习,实现分层深度测量误差<0.1mm

工艺溯源功能:将缺陷特征与生产参数(温度、压力、铺层角度)智能关联

数据采集阶段

部署Dolphicam2进行全流程扫描,构建包含原材料、半成品、成品的全生命周期数据库。

模型训练阶段

利用迁移学习技术,基于预训练模型快速适配新产线,训练周期缩短至3天。

落地应用阶段

深耕无损检测领域17年,青岛纵横仪器有限公司已为中车集团、中国商飞等龙头企业提供定制化解决方案。其技术团队自主研发的:

便携式智能检测仪:重量仅1.2kg,适用于现场快速诊断

全自动扫描平台:最大支持5m×3m构件检测

智慧质检云平台:实现跨工厂数据协同分析

正在推动复合材料行业向数字化、智能化深度转型。

立即咨询碳纤维检测方案

销售热线:135-0542-5410

(技术支持工程师24小时内响应)