开头:

分层是碳纤维层压板中最常见的缺陷之一,通常由*树脂浸润不足*或*固化压力不均*导致。层间结合力减弱后,材料在受剪切力时易发生剥离,直接影响结构承载能力。

树脂基体中的微小孔隙会降低材料整体密实度。当孔隙率超过*2%-3%*时,复合材料的抗压强度与疲劳寿命将显著下降。这类缺陷多由真空袋密封失效或固化温度控制偏差引发。

在预浸料铺层或模压成型阶段,若纤维束受到不当拉伸或挤压,可能导致局部纤维断裂或方向偏移。这种缺陷会形成应力集中点,成为结构失效的“隐形炸弹”。

生产环境中混入的金属碎屑、脱模剂残留等异物,会在材料内部形成硬质夹杂物,不仅破坏纤维连续性,还可能引发电化学腐蚀。

面对碳纤维复合材料的多维度缺陷,传统检测手段(如目视检查、X射线)存在效率低、成本高、灵敏度不足等短板。而Dolphicam2智能超声检测系统通过三大核心技术实现突破:

高频涡流与超声融合技术

采用20MHz高频探头,可精准识别0.1mm级微孔与分层界面,分辨率较传统设备提升300%。

涡流-超声双模态融合,同步检测导电性异常(如金属夹杂)与树脂内部缺陷。

AI辅助缺陷分类算法

内置深度学习模型,自动区分孔隙、分层、纤维断裂等缺陷类型,误判率低于2%。

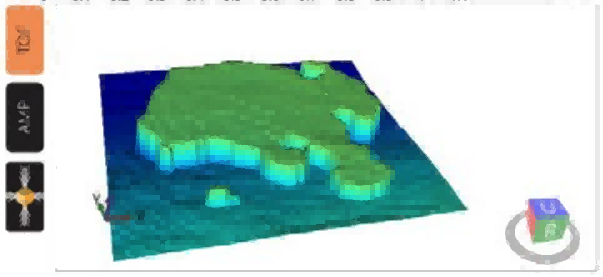

实时生成3D成像报告,直观标注缺陷位置与尺寸,支持数据云端同步。

便携式一体化设计

重量仅1.2kg,配备高续航电池与触控屏,适用于车间、野外等复杂场景的快速抽检。

作为国内复合材料无损检测设备的供应商,青岛纵横仪器有限公司深耕行业15年,累计为超过*800家*企业提供定制化解决方案。其技术团队自主研发的Dolphicam2系列设备,已通过ASNT(美国无损检测协会)三级,并在C919大飞机复材部件检测、风电叶片健康监测等项目中成功应用。

公司依托全生命周期服务体系,从设备选型、操作培训到数据解读,为客户提供一站式技术支持。针对航空航天、新能源等领域的特殊需求,还可定制高温环境适配探头、*超薄材料专用夹具*等扩展模块。

立即咨询碳纤维检测解决方案:

销售热线:135-0542-5410

通过系统性解析碳纤维复合材料的缺陷机理与检测难点,本文为行业提供了从理论到实践的完整视角。选择Dolphicam2,意味着用尖端技术为产品质量筑牢防线。