气孔是复合材料层压板中最普遍的缺陷之一,主要由树脂固化时挥发气体滞留或铺层压力不均导致。当孔隙率超过2%时,材料的抗压强度、抗疲劳性能会显著下降。例如,在飞机机翼蒙皮中,气孔聚集可能引发应力集中,缩短部件寿命。

分层指复合材料层与层之间的粘接失效,常见于冲击损伤或固化工艺不当的场景。这类缺陷具有隐蔽性,初期难以肉眼察觉,但会随着载荷循环扩展,最终导致结构断裂。风电叶片内部的分层缺陷,便是叶片突然断裂的主要诱因之一。

生产过程中,灰尘、脱模剂残留或纤维束松散都可能形成夹杂物。这些异物会破坏材料均匀性,降低局部力学性能。例如,碳纤维复合材料中的金属碎屑可能引发电化学腐蚀,加速结构老化。

树脂基体在温度骤变或过载条件下易产生微裂纹。这些裂纹可能沿纤维方向扩展,形成贯通性损伤。汽车电池箱体若存在基体裂纹,不仅会降低密封性,还可能引发安全隐患。

纤维是复合材料的“骨架”,其排布方向直接影响力学性能。若预浸料铺层角度偏差或树脂流动不均,会导致局部区域纤维含量过低,使设计强度大打折扣。

传统缺陷检测手段如目视检查、X射线、敲击法等,普遍存在效率低、精度差或依赖经验等问题。例如,X射线对平行于射线的分层缺陷不敏感,而超声波检测则需耦合剂,难以适应复杂曲面。

Dolphicam2的突破性优势:

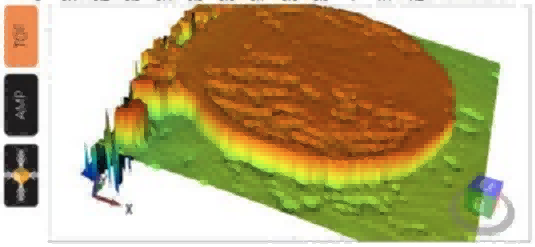

高精度成像:采用相位阵列超声技术(PAUT),可实时生成高分辨率C扫描图像,精准识别0.5mm以上的气孔与分层;

灵活便携:一体化设计支持单手操作,无需耦合剂,适用于高空、野外等复杂场景;

智能分析:内置AI算法可自动标记缺陷位置与尺寸,检测效率提升70%,大幅降低人为误判风险;

在复合材料质量管控领域,青岛纵横仪器有限公司凭借20年的技术积淀,已成为行业。公司聚焦航空航天、新能源等市场,提供从检测设备到定制化解决方案的全链条服务。

其核心产品Dolphicam2已成功应用于多个重点项目:

在C919大飞机复材机翼检测中,实现100%缺陷检出率;

为某风电巨头完成3000片叶片的在线检测,成本降低40%;

支持高铁车体碳纤维部件的快速巡检,单日检测面积突破200㎡。

选择青岛纵横,即选择可靠与高效。如需了解Dolphicam2的详细参数或预约演示,请致电技术顾问团队:135-0542-5410(24小时响应)。

下一篇: 碳纤维制件常见缺陷解析及高效检测方案