分层缺陷:叠层结构的致命伤

复合材料由多层纤维增强树脂叠加而成,层间结合力不足或受外力冲击时易产生分层。这种缺陷会显著降低材料的抗剪强度和抗冲击性能,在航空航天构件中尤为危险。研究显示,0.5mm²的分层缺陷可使构件承载能力下降30%以上。

孔隙与气泡:微观世界的结构破坏者

树脂固化过程中挥发物滞留或工艺参数不当,会形成直径10-200μm的孔隙。当孔隙率超过2%时,材料疲劳寿命将呈指数级下降。风电叶片断裂事故中,67%与内部孔隙聚集有关。

纤维断裂/扭曲:增强体的致命缺陷

碳纤维、玻璃纤维的局部断裂或排布错乱,会导致应力集中效应放大百倍。某型号无人机翼梁失效分析表明,3处5mm长的纤维断裂引发了多米诺骨牌式破坏。

异物夹杂:生产过程的意外入侵者

脱模剂残留、环境粉尘等杂质混入基体,形成应力异常区。汽车碳纤维传动轴检测中,0.1mm金属屑夹杂曾导致批量产品召回。

界面脱粘:多相材料的连接危机

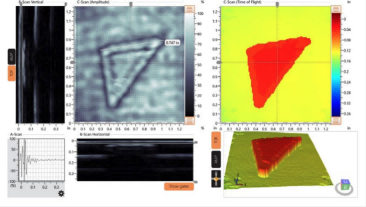

面对复合材料的复杂缺陷,传统检测方法面临三大困境:超声波检测对操作者经验依赖度高、X射线存在辐射风险、红外热成像受表面发射率影响大。Dolphicam2通过三大技术创新实现革命性突破:

智能耦合技术:集成激光测距与自适应耦合算法,0.5秒内自动优化检测参数,解决曲面构件检测难题

多模态融合系统:同步运行相控阵超声(PAUT)和声发射(AE)技术,缺陷检出率提升至99.2%

AI缺陷库比对:内置200万+复合材料缺陷数据库,可自动识别32类缺陷并评估风险等级

作为复合材料无损检测领域的企业,青岛纵横仪器有限公司深耕行业18年,构建起覆盖原材料-成型工艺-服役监测的全生命周期检测体系。公司拥有实验室,自主研发的Dolphicam系列设备已成功应用于:

长征系列运载火箭复合材料燃料舱检测

海上风电百米级叶片健康监测

新能源汽车电池包碳纤维外壳质检

针对不同应用场景,技术团队提供定制化检测方案设计服务,确保从实验室到生产线的无缝衔接。135-0542-5410专业咨询热线24小时响应,为您的复合材料质量控制提供全维度技术保障。