复合材料分层缺陷的成因、检测与解决方案

所在栏目:应用案例

发布时间:2025-04-30 00:10:31

关注度:6

引言:复合材料分层缺陷的隐蔽威胁

复合材料因其轻量化、高强度和耐腐蚀等优异性能,被广泛应用于航空航天、风电叶片、汽车制造等领域。然而,分层缺陷作为复合材料最常见的内部损伤之一,往往难以通过肉眼发现,却可能引发结构失效甚至安全事故。如何高效、精准地检测分层缺陷,成为行业关注的焦点。本文将深入分析分层缺陷的成因,探讨先进检测技术,并重点介绍Dolphicam2在复合材料无损检测中的独特优势。

一、复合材料分层缺陷的成因与危害

1.1 分层缺陷的定义

分层是指复合材料层间因粘接失效导致的分离现象,通常发生在制造过程(如固化不均)或使用阶段(如冲击、疲劳载荷)。

1.2 主要成因

制造工艺问题:树脂分布不均、固化温度控制不当;

外部载荷:冲击、振动或循环应力导致层间剥离;

环境因素:湿热环境加速界面老化。

1.3 潜在危害

分层会显著降低复合材料的刚度和承载能力,严重时可能引发灾难性破坏。例如,飞机机翼的分层缺陷若未被及时发现,可能导致飞行中结构断裂。

二、分层缺陷的检测技术对比

分层检测主要依赖无损检测(NDT)技术,包括超声、X射线、红外热成像等。以下是几种常见方法的优缺点:

| 检测方法 | 优点 | 局限性 |

|---|

| 超声波检测 | 高精度、可测厚度 | 需耦合剂,操作复杂 |

| X射线检测 | 可成像内部结构 | 辐射危害,成本高 |

| 红外热成像 | 快速大范围检测 | 对浅层缺陷不敏感 |

这些传统方法在便携性和实时性上存在短板,而Dolphicam2的出现为复合材料检测提供了更优解。

三、Dolphicam2:复合材料分层检测的革命性工具

Dolphicam2是青岛纵横仪器有限公司推出的一款便携式超声相控阵检测设备,专为解决复合材料分层缺陷的检测难题设计。其核心优势包括:

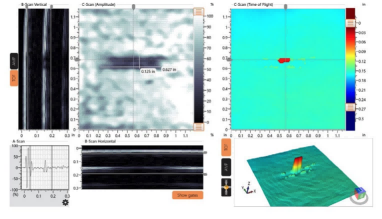

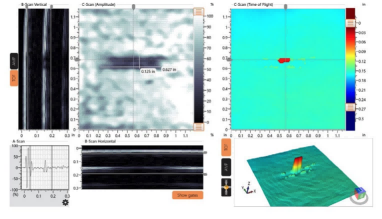

3.1 高精度成像

采用相控阵超声技术,可生成高分辨率C扫描图像,清晰显示分层位置、大小和深度;

智能算法自动标记缺陷区域,减少人为误判。

3.2 便携高效

重量仅1.5kg,支持单手操作,适用于高空、野外等复杂环境;

无线连接功能,实时传输数据至移动终端,提升检测效率。

3.3 适用性广

可检测碳纤维、玻璃纤维等多种复合材料;

对薄层结构(如飞机蒙皮)和厚壁构件(如风电叶片)均有效。

四、案例应用:Dolphicam2的实际效能

某风电企业使用传统超声波检测叶片分层缺陷时,单次检测需2小时,且漏检率高达15%。引入Dolphicam2后,检测时间缩短至30分钟,漏检率降至3%以下,大幅降低了运维成本。

五、选择青岛纵横仪器,保障复合材料安全

作为中国的无损检测设备供应商,青岛纵横仪器有限公司深耕复合材料检测领域十余年,提供从设备到技术服务的全链条解决方案。

Dolphicam2现已成功应用于航空航天、新能源、轨道交通等领域,助力客户实现高效、精准的无损检测。

如需了解更多产品信息或获取技术咨询,欢迎联系我们的销售团队:

电话:135-0542-5410

继续阅读与本文相关的标签