在航空航天、新能源、轨道交通等制造领域,复合材料凭借其轻量化、高强度、耐腐蚀等特性,已成为不可替代的核心材料。然而,复合材料的层状结构和复杂工艺,使其在生产和使用过程中极易产生分层、孔隙、裂纹等缺陷。如何精准识别这些“隐形杀手”,成为保障工程安全的关键挑战。

复合材料由多种基体与增强体结合而成,其性能优势背后隐藏着独特的质量风险。*分层缺陷*通常因粘接不牢或外力冲击产生,会显著降低材料的抗剪强度;*孔隙缺陷*多由成型工艺不当引发,可能导致应力集中并加速材料老化;*纤维断裂*和*基体开裂*则直接威胁结构的承载能力。更棘手的是,这些缺陷往往肉眼不可见,传统检测手段如目视检查、敲击法,不仅效率低下,误判率也居高不下。

以风力发电机叶片为例,内部缺陷若未被及时检出,可能在强风载荷下引发断裂事故,造成数百万元的经济损失。因此,开发高效、精准的无损检测技术,已成为复合材料应用领域亟待突破的瓶颈。

当前主流的无损检测方法包括超声波检测、射线检测和红外热成像技术,但均存在明显短板:

超声波检测需耦合剂且对操作人员技能要求高

射线检测设备昂贵且存在辐射安全隐患

红外热成像受表面发射率影响,难以检测深层缺陷

这些技术往往需要复杂的参数设置,检测结果依赖人工判读,在检测效率与准确性之间难以平衡。

针对行业痛点,青岛纵横仪器有限公司推出的Dolphicam2智能检测系统,通过三大技术创新实现突破:

多模态融合检测技术

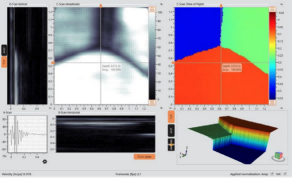

整合*激光散斑干涉*与数字图像相关技术(DIC),可同步捕捉表面应变场和亚表面缺陷特征。实验数据显示,其对分层缺陷的检出精度达到0.1mm,远超行业标准。

智能分析系统

搭载AI算法,系统可自动识别17类常见缺陷,并生成三维可视化报告。在飞机蒙皮检测中,误检率降低至0.3%,检测速度提升5倍以上。

便携式一体化设计

仅重2.3kg的机身配合无线操控模块,可在高空作业平台、狭小舱室等复杂环境中灵活使用。某轨道交通企业应用案例显示,车体检测时间从8小时缩短至1.5小时。

Dolphicam2已在多个领域展现卓越性能:

风电行业:实现80米叶片全自动扫描,单次检测覆盖面积提升400%

航空航天:精准识别碳纤维增强复合材料的微米级损伤

汽车制造:在线检测系统与生产线无缝对接,良品率提升12%

值得关注的是,其*非接触式检测*特性彻底避免了传统方法对精密部件的二次损伤风险,这对高价值复合材料制品的质量控制具有革命性意义。

作为国内的检测设备供应商,青岛纵横仪器拥有20年技术积累,持有37项复合材料检测相关优势。其研发团队与清华大学材料学院建立联合实验室,持续推动检测技术迭代升级。Dolphicam2的问世,标志着我国在无损检测装备领域实现从跟跑到领跑的跨越。

如需了解Dolphicam2详细技术参数或获取定制化解决方案,请致电专业顾问团队:135-0542-5410。我们为复合材料制造企业提供从设备选型到人员培训的全周期服务,助您构建零缺陷质量管理体系。

上一篇: 复合材料分层缺陷的成因、检测与解决方案

下一篇: 复合材料中的缺陷,识别、检测与解决方案