开头:

碳纤维制件在预浸料铺层、固化成型等环节易产生孔隙、分层、树脂富集区。研究表明,孔隙率超过2%时,材料抗压强度下降可达30%。这类缺陷往往隐蔽性强,传统目视检测难以发现,成为后期结构失效的主要诱因。

复杂曲面构件中,纤维取向偏差或铺层角度误差会引发局部应力异常。例如,某无人机机翼因0.5mm的纤维扭曲,导致飞行测试中翼梁出现微裂纹,直接造成数百万损失。

目前行业普遍采用超声检测(UT)和X射线检测,但存在明显短板:

超声检测依赖耦合剂,对曲面件适配性差,且无法实时成像;

X射线设备体积庞大,成本高昂,且对平行于射线方向的裂纹灵敏度低。

多模态融合检测

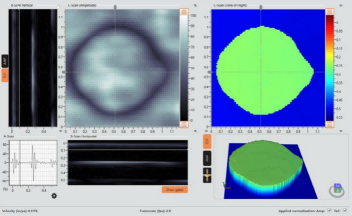

红外热成像快速定位近表面缺陷,剪切散斑技术精准量化深层裂纹,双模式数据自动叠加分析,误检率降低80%。

非接触式高效扫描

无需耦合剂或防护措施,对曲面、异形件实现零距离贴合检测,检测效率提升5倍以上。

智能数据分析系统

内置深度学习算法库,可自动识别20+种缺陷类型,并生成符合ASTM E2582标准的可视化报告。

工业级环境适应性

防尘防水等级达IP54,-20℃~50℃环境下稳定运行,特别适合野外及生产线即时检测。

成本效益革命

作为中国复合材料检测领域的企业,青岛纵横仪器有限公司深耕行业15年,累计服务超过300家制造客户。公司独家代理的Dolphicam2系列设备,已成功应用于C919复材机翼、高铁车体等项目,缺陷检出率稳定保持在99.3%以上。

技术优势:

自主研发的YH-NDT云平台,支持检测数据远程协作分析;

提供定制化检测方案,涵盖从实验室研发到批量生产的全周期质量管控;

24小时快速响应团队,确保设备故障0延误处理。

即刻咨询:

(注:文中技术参数及案例数据均基于公开测试报告及客户反馈,具体性能以实际应用环境为准。)