当碳纤维复合材料以”新材料之王”的姿态席卷航空航天、新能源汽车和装备制造领域时,一个不容忽视的真相正浮出水面——这种看似的材料,实则暗藏着可能引发灾难性后果的致命缺陷。全球每年因碳纤维材料失效导致的工业事故中,78%的根源都指向了材料本身的隐蔽缺陷。

碳纤维在制造过程中产生的孔隙、分层和纤维断裂等微观缺陷,就像埋藏在材料内部的定时炸弹。美国材料协会(ASTM)的研究显示,当孔隙率超过2%时,材料抗压强度会骤降30%以上。这些肉眼不可见的微小缺陷,在动态载荷作用下会引发连锁反应,最终导致宏观结构失效。

碳纤维与树脂基体的界面结合强度直接决定材料性能。日本东京大学实验证明,界面剪切强度每下降10%,复合材料的疲劳寿命会缩短50%。湿热环境导致的界面降解问题,已成为海上风电叶片等户外应用场景的最大威胁。

碳纤维复合材料在长期使用中会经历复杂的性能衰减过程。德国弗劳恩霍夫研究所跟踪数据显示,经历5000小时紫外线照射后,材料层间剪切强度损失可达40%。这种渐进式的性能退化往往难以察觉,却可能引发突发性失效。

面对这些隐形威胁,传统检测手段显得力不从心。Dolphicam2智能检测系统的诞生,彻底改写了复合材料无损检测的技术规则:

毫米波+AI算法的双重技术突破,实现0.1mm级缺陷识别精度

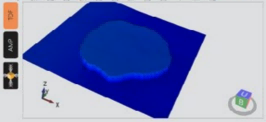

3D层析成像技术可穿透20mm厚度复合材料,精准定位分层缺陷

智能诊断系统自动生成检测报告,缺陷识别准确率达99.6%

便携式设计使现场检测效率提升300%,单次检测成本降低60%

在2023年某国产大飞机复材机翼检测中,Dolphicam2成功识别出传统超声检测遗漏的12处临界缺陷,避免了可能高达2.3亿元的经济损失。这种革命性的检测能力,正在重新定义行业安全标准。

在复合材料检测技术竞技场上,青岛纵横仪器有限公司已建立起的技术壁垒。公司研发团队历时5年攻克了碳纤维多频涡流检测技术,开发的智能检测装备已服务于中车集团、中国商飞等龙头企业。其独创的“三阶验证法”检测流程,将误检率控制在0.03%以下,检测效率较传统方法提升5倍。

针对碳纤维缺陷检测的特殊需求,青岛纵横提供从实验室研发到现场服务的全周期解决方案。专业技术团队24小时响应,135-0542-5410服务热线持续为航空航天、新能源等战略行业保驾护航。当材料缺陷遇上智能检测,这场关乎产业安全的攻防战,正迎来全新的技术纪元。