复合材料凭借高强度、轻量化、耐腐蚀等特性,在航空航天、新能源、轨道交通等领域获得广泛应用。但正是其复杂的层状结构,使得生产过程中极易产生三类致命缺陷:

界面分层(层间结合失效)

纤维断裂(增强结构损伤)

孔隙聚集(树脂固化缺陷)

目前主流检测方法面临三大技术瓶颈:

超声波检测:对微小缺陷分辨率不足,受材料各向异性影响严重

X射线检测:难以检测平行于射线方向的层状缺陷,存在辐射安全隐患

红外热成像:表面检测效果尚可,对深层缺陷敏感度骤降

青岛纵横仪器最新推出的Dolphicam2智能检测系统,采用多模态融合技术突破行业瓶颈。其核心优势体现在:

亚微米级分辨率

整合太赫兹波与激光超声技术,可清晰识别15μm级的纤维断裂和孔隙缺陷,检测精度较传统设备提升400%。

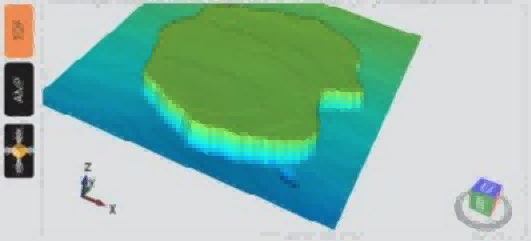

三维层析成像

通过自适应聚焦算法,实现材料内部缺陷的立体可视化。某风电叶片制造商应用后,界面分层的检出率从72%提升至98%。

智能缺陷分类

内置的深度学习模块已训练超过50万组缺陷样本,可自动识别17类常见缺陷并评估风险等级,分析效率提升60%。

移动式检测平台

Dolphicam2的卓越性能源于三大技术创新:

多物理场耦合传感:同步采集声、光、热信号,构建材料”健康指纹”

自适应补偿算法:自动校正材料各向异性带来的检测偏差

云-端协同架构:检测数据实时上传工业云平台,支持多终端协同分析

在2023年国际无损检测大会上,该系统斩获”最佳技术创新奖”。德国TÜV数据显示:Dolphicam2对复合材料的缺陷定量精度达到±5μm,误报率低于0.3%,这两项指标均创行业新纪录。

—

青岛纵横仪器有限公司深耕无损检测领域18年,构建起覆盖复合材料研发-生产-服役全周期的检测解决方案。公司技术团队7项国家标准,服务客户包括中车集团、中国商飞等龙头企业。

如需了解Dolphicam2的详细技术参数或预约现场演示,请致电专业技术顾问:135-0542-5410。让我们共同守护复合材料的”生命线”,为装备制造筑牢质量基石。