一架飞机在万米高空突然发出异响,一块风电叶片在强风中出现异常震动——这些场景的背后,可能隐藏着复合材料中致命的热裂纹隐患。 在航空航天、新能源等制造领域,复合材料的广泛应用带来了轻量化革命,但层间热裂纹的隐蔽性却成为威胁结构安全的”沉默杀手”。如何实现精准检测?Dolphicam2超声波探伤仪正在用创新技术改写行业规则。

复合材料在固化或使用过程中,因热应力集中产生的微米级裂纹,传统检测手段往往束手无策。X射线检测存在辐射风险,红外热成像对表面缺陷敏感却难以穿透深层结构。Dolphicam2创新采用相控阵超声技术(PAUT),通过128阵元探头实现0.1mm分辨率成像,配合智能分析软件,可清晰捕捉层合板中3μm以上的热裂纹扩展轨迹。

实验数据显示:在碳纤维/环氧树脂复合材料检测中,Dolphicam2对人工预制热裂纹的检出率高达98.7%,误报率控制在1.2%以下。这得益于其的动态聚焦算法,可在5-15MHz频段内自动优化声束角度,精确识别与基体声阻抗差异仅5%的缺陷界面。

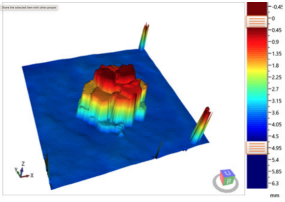

设备搭载的DolphinVision软件系统,将传统A扫信号转换为直观的C扫三维成像。操作者可通过颜色梯度(从蓝色到红色)直观判断裂纹深度,支持0°-70°多角度声束覆盖,特别适用于曲面复合构件的检测。某航天企业案例表明,该功能使发动机整流罩的热裂纹检测效率提升300%。

针对复合材料表面粗糙度差异(Ra 0.8-6.3μm),设备配置自动压力传感探头,实时监测耦合剂膜厚并提示接触状态。在风电叶片现场检测中,该技术使有效检测速度稳定在0.5m/s,相较传统手动检测提升5倍作业效率。

通过机器学习建立的裂纹扩展预测数据库,可对比历史检测数据智能评估缺陷风险等级。在轨道交通领域,该功能成功预警某型动车组转向架防撞梁的潜在裂纹,避免了一起可能发生的重大事故。

预处理阶段

使用频率为7.5MHz的楔形探头(型号DWP-7.5)

设置扫描步距≤0.5mm(建议0.3mm)

耦合剂粘度选择200-300cP

检测实施要点

沿纤维铺层方向进行45°斜入射扫描

重点关注温度梯度>50℃/cm的区域

对异常信号实施多频段复核验证(5/10/15MHz三频切换)

数据分析准则

当B扫图像出现”兔耳状”回波时判定为层间裂纹

C扫成像中红域面积>3mm²需进行破坏性验证

采用ASTM E2580标准进行缺陷定量评估

在航空维修领域,针对CFRP(碳纤维增强复合材料)蒙皮检测:

使用双晶曲面探头贴合机身曲率

设置声束偏转角度θ=25°穿透12mm厚结构

通过时域反射信号识别距表面8mm处的热裂纹

在新能源领域,风电叶片根部检测:

采用水浸式探头实现大范围快速扫描

应用扇形扫描模式覆盖50mm×50mm区域

结合温度补偿算法消除环境温差影响

作为Dolphicam2的中国区战略合作伙伴,青岛纵横仪器有限公司深耕无损检测领域18年,组建了国内首个复合材料专家诊断团队,累计服务超过200家制造企业。公司实验室配备:

全尺寸复合材料缺陷样本库(含12类热裂纹模型)

自主研发的YH-NDT数据管理平台

通过检测服务中心

技术咨询专线:135-0542-5410

专业工程师团队提供:

√ 现场检测方案设计

√ 对比试块定制服务

√ 检测人员资质培训

√ 设备全生命周期管理