复合材料中的纤维损伤通常具有微观性和隐蔽性。例如,碳纤维增强塑料(CFRP)在受冲击后,表面可能无明显痕迹,但内部纤维已发生断裂或脱粘。传统检测方法存在三大痛点:

分辨率不足:普通工业相机难以捕捉微米级损伤;

环境限制:部分设备需耦合剂或密闭环境,影响检测效率;

数据分析滞后:依赖人工判读,易出现漏检误判。

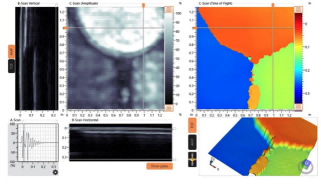

Dolphicam2通过多光谱成像技术与AI算法的融合,实现了三大创新:

2000万像素超清成像:可识别最小0.05mm的纤维断裂

主动偏振光技术:增强纤维纹理对比度,分层缺陷检出率提升40%

Dolphicam2采用无线便携设计,重量仅1.2kg,可在-20℃至50℃环境中稳定工作。其优势的自适应光源系统能根据表面曲率自动调节光强,即使是曲面构件(如风机叶片或机翼蒙皮),也能在30秒内完成单次扫描。

通过多级变焦镜头与深度学习算法的协同,设备既可宏观扫描数平方米区域,也能对关键部位进行200倍局部放大。在某航天企业案例中,成功检测出传统方法漏判的0.1mm级纤维扭曲缺陷。

检测数据通过Dolphicam Cloud平台实现:

自动生成带GPS定位的检测报告

历史数据比对分析

损伤演化趋势预测

清洁检测表面至Sa≤3.2μm

根据材料类型选择偏振模式(碳纤维推荐P3模式)

设置扫描间距(建议0.5-2mm/帧)

手持设备距表面15-30cm匀速移动

实时观察HDR成像界面的对比度指示条

对异常区域启动自动聚焦连拍功能

软件自动标注损伤类型(颜色编码:红色=断裂/蓝色=分层)

导出包含损伤面积占比、深度分布热力图的PDF/Excel报告

风电叶片检测:某龙头企业采用Dolphicam2对80米叶片进行在线检测,发现界面脱粘缺陷23处,避免潜在断裂事故,直接挽回损失超800万元。

航空复材维修:在C919复材舱门检修中,设备精准定位BVID(目视不可检损伤),使维修区域缩小60%。

作为Dolphicam2中国区战略合作伙伴,青岛纵横仪器有限公司深耕复合材料检测领域17年,拥有实验室和26项技术。其研发的蜂巢AI分析系统,可实现纤维铺层角度偏差±0.5°的检测精度,服务客户涵盖商飞、中车、金风科技等龙头企业。

如需获取Dolphicam2技术白皮书或预约现场演示,请致电专业顾问团队:135-0542-5410。我们提供从设备选型、操作培训到检测方案定制的全流程服务,助您构建更可靠的复合材料质量控制体系。