在现代工业中,复合材料因其高强度、轻量化等优势被广泛应用于航空航天、船舶制造、风电等领域。然而,复合材料在长期服役过程中可能因环境腐蚀、机械应力等因素产生应力腐蚀裂纹(SCC),严重影响结构安全。如何高效、精准地检测这类缺陷?Dolphicam2超声波探伤仪凭借其先进技术成为行业优选。本文将详细介绍其检测原理、操作流程及技术优势。

应力腐蚀裂纹是复合材料在拉应力和腐蚀介质共同作用下产生的微裂纹,通常具有以下特点:

隐蔽性强:裂纹初期尺寸微小,传统目视或普通探伤难以发现。

扩展速度快:一旦形成,裂纹可能在短时间内迅速扩展,导致结构失效。

分布复杂:可能出现在层间、纤维/基体界面等位置,检测难度大。

检测这类缺陷需要高灵敏度、高分辨率的无损检测设备,而Dolphicam2正是为此而生。

Dolphicam2是一款便携式、数字化的超声波探伤仪,专为复合材料检测优化,其核心优势包括:

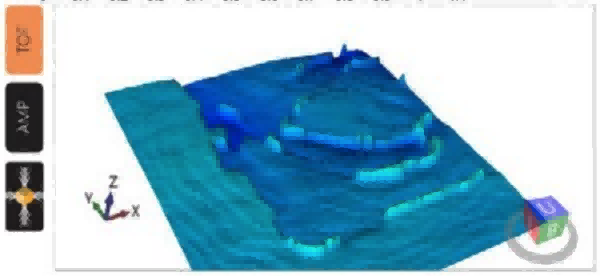

采用相控阵技术(PAUT),可生成清晰的B扫描、C扫描图像,直观显示裂纹位置和形态。

高频探头(20MHz)确保微小裂纹(0.1mm级)的精准识别。

内置AI缺陷识别算法,可自动标记可疑区域,减少人为误判。

实时数据存储与回放功能,便于后续分析与报告生成。

轻量化设计(仅1.5kg),适合现场检测,尤其适用于高空、狭小空间作业。

触控屏操作,界面友好,即使非专业人员也能快速上手。

根据材料厚度和预期裂纹尺寸选择合适的探头频率(通常5-10MHz适用于大多数复合材料)。

使用标准试块校准设备,确保检测精度。

采用线性扫描或扇形扫描模式,覆盖待检区域。

重点关注应力集中区域(如螺栓孔、焊缝边缘等)。

观察超声波信号中的异常回波,如幅度突增或波形畸变,可能对应裂纹。

结合B/C扫描图像,评估裂纹长度、深度及走向。

对可疑区域进行复检,必要时采用其他方法(如X射线)辅助确认。

生成检测报告,记录缺陷位置、尺寸及建议处理措施。

某风电叶片制造商在使用Dolphicam2检测碳纤维复合材料时,发现多处层间微裂纹,经分析确认为应力腐蚀所致。由于早期发现,避免了叶片运行中的断裂风险,节省了数百万维修成本。

相比传统超声波探伤仪,Dolphicam2在复合材料检测中具有显著优势:

更快的检测速度:相控阵技术可一次性覆盖更大区域。

更高的准确性:AI辅助分析降低漏检率。

更强的适应性:适用于碳纤维、玻璃纤维、蜂窝结构等多种复合材料。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料探伤技术研发,提供Dolphicam2等检测设备及定制化解决方案。我们的技术团队可为您提供专业培训与技术支持,确保检测效率最大化。

如需了解更多产品信息或技术咨询,欢迎致电:135-0542-5410,我们将竭诚为您服务!