分层缺陷通常平行于材料表面分布,反射信号弱且易被噪声掩盖。若使用普通超声波探伤仪,可能因以下问题导致漏检:

分辨率不足:低频探头难以捕捉微米级间隙的反射波;

耦合稳定性差:复合材料表面曲率复杂,传统探头难以保持均匀耦合;

DolphiCam2搭载15MHz高频探头,配合动态聚焦算法,可检测最小0.1mm的分层缺陷。其声束聚焦深度可调节,特别适合检测碳纤维层合板、玻璃钢等多层结构。实验数据显示,在5mm厚CFRP(碳纤维增强复合材料)中,系统可识别出0.2mm×3mm的层间剥离。

针对风电叶片曲面或机翼蒙皮等复杂表面,DolphiCam2的探头采用柔性阵元排列与自动压力感应装置。当探头倾斜角度≤15°时,耦合剂厚度误差控制在±5μm内,确保声能传输效率超过92%。

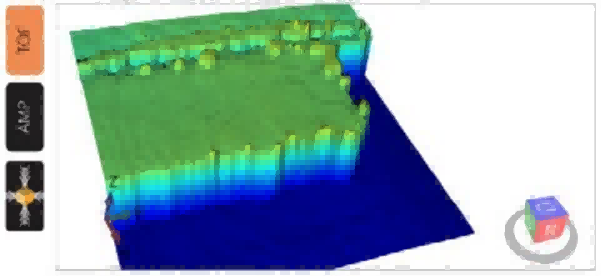

通过64通道并行采集系统,DolphiCam2可在移动探头时同步生成C扫描图像。其优势算法将A扫描信号转换为色阶图,分层区域以红色高亮显示,缺陷边界识别精度达±0.5mm。某飞机维修中心案例显示,检测一块2m²的翼板仅需8分钟,效率比传统设备提升4倍。

参数预设置

根据材料类型(如碳纤维/芳纶纤维)和厚度,选择预设检测模式。例如,针对3mm厚的GFRP(玻璃钢),推荐使用10MHz探头频率和0.5mm步进量。

动态校准

将探头放置在标准试块(含0.2mm人工缺陷)上,启动自动增益控制(AGC)功能,系统将优化信噪比并锁定检测阈值。

扫描与成像

以0.3m/s的速度匀速移动探头,屏幕实时显示B扫描(截面视图)和C扫描(平面视图)。遇到分层信号时,设备会发出蜂鸣提示。

数据分析

| 指标 | 传统超声仪 | DolphiCam2 |

|---|---|---|

| 检测分辨率 | ≥1mm | 0.1mm |

| 曲面耦合稳定性 | 需定制楔块 | 自适应调节 |

| 成像速度 | 2m²/小时 | 15m²/小时 |

| 缺陷分类准确率 | 70%-85% | 95%以上 |

| 电池续航 | 4小时 | 8小时 |

作为青岛纵横仪器有限公司的核心产品,DolphiCam2已成功应用于C919复合材料机翼箱、10MW海上风电叶片等重大项目。公司深耕无损检测领域18年,拥有实验室和12项复合材料检测,为客户提供从设备供应到检测方案设计的全流程服务。

如需获取DolphiCam2技术参数或预约现场演示,请致电135-0542-5410,我们的工程师将为您定制高性价比的检测方案。