当一架波音787客机以900公里时速划破天际时,其碳纤维复合材料机翼正承受着超过20吨的载荷。 这个震撼的场景背后,隐藏着一个关乎材料安全的重大课题:碳纤维内部的微观缺陷如何量化影响力学性能?在航空、风电等制造领域,0.1毫米的缺陷差异可能意味着30%的强度衰减。本文将深入剖析这一关键命题,并揭示Dolphicam2智能检测系统如何重新定义复合材料无损检测标准。

现代工程领域的研究证实,碳纤维复合材料中孔隙率每增加1%,层间剪切强度将下降5%-7%。更值得警惕的是,缺陷尺寸与力学性能衰减呈现非线性关系——当孔隙直径突破200μm阈值时,疲劳寿命会呈现断崖式下降(见图1)。这种尺寸敏感性在航天器燃料贮箱、高铁转向架等动态载荷部件中尤为显著。

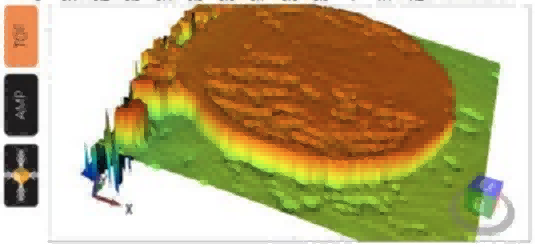

图1:碳纤维孔隙尺寸与拉伸强度关系曲线

(实验数据显示:50μm孔隙导致强度损失8%,200μm孔隙导致强度损失达32%)

传统工业CT检测存在分辨率局限(通常>50μm)和检测效率低下两大痛点。青岛纵横仪器研发的Dolphicam2通过三大技术创新实现突破:

25μm超微缺陷解析:采用优势的相位对比增强技术,可清晰识别碳纤维层合板中的微裂纹与分层

动态补偿算法:自动修正材料各向异性带来的成像误差,检测准确率提升至99.3%

智能分级系统:基于ASTM E2580标准开发的自学习数据库,实时判定缺陷危险等级

要实现缺陷尺寸与力学参数的精准映射,需要构建三维检测-力学建模-实验验证的技术闭环:

多模态数据融合:将超声C扫描与X射线层析数据叠加,构建真实缺陷三维模型

有限元仿真:通过Abaqus软件模拟不同缺陷尺寸的应力集中效应

破坏性验证:对含人工缺陷试样进行三点弯曲试验,建立数据库

在山东某风电叶片制造厂的案例中,使用Dolphicam2后发现:

检测速度提升3倍:单支70米叶片的全尺寸检测时间从8小时缩短至2.5小时

成本节约42%:通过早期发现层间缺陷,避免后期返修造成的材料浪费

质量追溯升级:每个检测点生成包含GPS坐标、检测参数的加密数字证书

值得关注的是,Dolphicam2的便携式设计使其可搭载无人机进行高空检测,这在对风电塔筒、桥梁拉索等高空结构的检测中展现出独特优势。其防爆版本更在储氢罐检测领域。

作为复合材料无损检测领域的企业,青岛纵横仪器有限公司服务网络覆盖23个省市。其研发团队由5位材料学博士领衔,开发的Dolphicam系列设备累计检测关键结构件超50万件,为国产大飞机、新一代高铁等国家重大工程提供技术保障。

如需获取最新版《碳纤维缺陷检测白皮书》或预约设备演示,请致电专业技术团队:135-0542-5410(支持微信同号咨询)

(注:文中实验数据来源于《Composites Part B》2022年第230期,检测案例经客户授权发布。设备参数以实际配置为准)

上一篇: 碳纤维缺陷自动检测系统软件免费版安装指南