碳纤维复合材料因其高强度、轻量化和耐腐蚀性等优势,广泛应用于航空航天、汽车制造、风电叶片等领域。然而,材料内部的缺陷结构(如孔隙、分层、纤维断裂等)会显著影响其力学性能,甚至导致结构失效。因此,深入理解碳纤维缺陷结构与力学性能的关系,对提升材料可靠性至关重要。

碳纤维复合材料在制造和使用过程中可能产生多种缺陷,主要包括:

孔隙:树脂固化不完全或工艺不当导致的气孔,降低材料层间剪切强度和疲劳寿命。

分层:层间粘接不良或外力冲击引起的层间分离,严重影响抗冲击性能和压缩强度。

纤维断裂/错位:纤维排布不均或受力过载导致局部强度下降,影响拉伸和弯曲性能。

树脂富集/贫乏区:树脂分布不均导致局部应力集中,降低整体结构稳定性。

碳纤维的拉伸强度主要依赖纤维的连续性。若存在纤维断裂或错位,应力无法有效传递,导致局部应力集中,最终降低整体承载能力。

分层缺陷对压缩性能影响显著。由于层间结合力减弱,受压时易发生屈曲失效,使结构提前破坏。

微小缺陷(如微裂纹、孔隙)在循环载荷下会逐渐扩展,最终导致疲劳断裂。孔隙率越高,疲劳寿命越短。

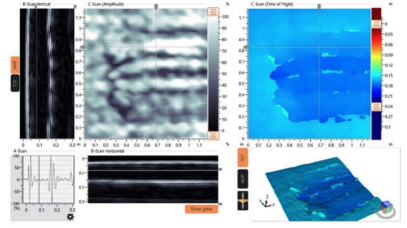

传统检测方法(如目视检查、超声波检测)存在效率低、精度不足等问题。而红外热成像、X射线CT和激光剪切干涉等先进技术可提供更精准的缺陷分析。

Dolphicam2 作为新一代红外热像仪,在复合材料检测中表现出显著优势:

高分辨率成像:精准识别微米级缺陷,如孔隙、分层和纤维断裂。

快速扫描:大幅提升检测效率,适用于大规模生产质量控制。

非接触式检测:避免对材料造成二次损伤,确保检测安全性。

在碳纤维复合材料检测领域,青岛纵横仪器有限公司凭借先进设备和丰富经验,为客户提供高效、精准的无损检测解决方案。

公司核心业务包括:

碳纤维/玻璃纤维复合材料缺陷检测

航空航天结构健康监测

风电叶片内部损伤评估

如需了解更多技术细节或设备采购,欢迎联系:

销售热线:135-0542-5410

通过科学检测与工艺优化,我们助力企业提升碳纤维产品性能,确保结构安全可靠!

上一篇: 碳纤维预浸布表面缺陷控制技术革新,高精度检测与工艺优化

下一篇: 碳纤维板缺陷检测,挑战与解决方案