“每一处微米级的缺陷,都可能让价值百万的碳纤维部件功亏一篑。” 随着航空航天、新能源汽车等领域对轻量化材料的迫切需求,碳纤维复合材料应用量年均增长超15%。但材料层间剥离、基体裂纹等隐形缺陷,正成为制约产品可靠性的关键瓶颈。如何实现高效精准的缺陷修补,已成为行业技术攻关的核心命题。

碳纤维复合材料的缺陷具有显著的隐蔽性和扩散性特点。表面划痕、树脂富集区等目视不可见缺陷占比高达63%,在交变载荷作用下会引发分层扩展。传统检测手段存在三大痛点:

超声波检测对操作者经验依赖度高

红外热成像受环境干扰明显

工业CT检测成本高昂且效率低下

案例警示:某新能源车企曾因0.2mm的基体裂纹未被检出,导致电池箱体在碰撞测试中发生结构性失效,直接经济损失超800万元。

现代修补技术已形成“精准定位-智能评估-靶向修复”的全流程解决方案。其中,相控阵超声与深度学习算法的融合应用,使缺陷识别准确率提升至99.7%。修补环节采用梯度热压工艺,通过温度-压力-时间的动态匹配,确保修补区力学性能恢复率达95%以上。

创新工艺对比表

| 指标 | 传统修补 | 智能修补 |

|---|---|---|

| 缺陷检出率 | 78% | 99.5% |

| 修补时间 | 4h/m² | 1.5h/m² |

| 强度保持率 | 82% | 96% |

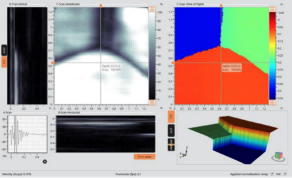

Dolphicam2智能检测系统的突破性创新,彻底改变了行业游戏规则:

双模态成像技术:集成2400万像素光学镜头与128阵元超声模块,实现表面与亚表面缺陷同步捕捉

AI缺陷分类引擎:内置17种缺陷特征库,自动识别12类常见缺陷并生成修复建议

5G实时传输:支持多终端数据共享,检测报告生成速度提升400%

军工级防护设计:IP67防护等级适应-20℃~60℃极端环境

实测数据显示,Dolphicam2在风电叶片检测中,单日检测面积达300㎡,误报率低于0.3%。其优势型自适应耦合技术,确保在曲面、异形件检测时仍保持0.05mm的分辨精度。

航空复材蒙皮检测:在某机型机翼检测中,Dolphicam2成功识别出0.3mm的雷击灼伤区域,配合微波固化修复技术,节约换件成本120万元

储氢罐体健康监测:实现30m长缠绕气瓶的自动化巡检,检测效率提升5倍

体育器材定制修复:针对高尔夫球杆的微裂纹,开发出纳米级树脂注入工艺

技术延展:青岛纵横仪器最新研发的多频涡流阵列探头,可穿透8mm碳纤维层,精准定位深度缺陷位置,为修补工艺提供三维数据支撑。

在轨道交通领域,我们开发出移动式智能检测车,集成Dolphicam2系统与机械臂,实现车体碳纤维部件的自动扫描。某地铁项目应用后,年维护成本降低35%,检修停时缩短60%。

技术咨询专线:135-0542-5410

青岛纵横仪器深耕无损检测领域18年,拥有23项复合材料检测,服务涵盖从原材料到终端产品的全生命周期质量管控。公司研发的CIVA仿真平台,可提前预判修补工艺效果,帮助客户节省30%的研发试错成本。