开头:

碳纤维的生产始于聚丙烯腈(PAN)原丝,其纯度、分子排列均匀性直接影响最终性能。若原丝中含有微量杂质(如金属颗粒或有机物残留),或预氧化、碳化过程中温度控制失准,将导致纤维内部出现微裂纹或孔隙聚集。例如,碳化阶段温度梯度超过±5°C,可能使纤维截面出现直径不均,进而降低层间剪切强度。

树脂传递模塑(RTM)、热压罐成型等工艺中,树脂浸润不完全是常见问题。当树脂黏度过高或注塑压力不足时,纤维束间易形成“干斑”;而固化阶段升温速率过快,则可能引发树脂收缩应力集中,产生分层缺陷。某研究显示,热压罐成型时真空度下降0.1MPa,孔隙率可能增加2-3倍。

复杂曲面部件在铺层设计时,若纤维取向与主应力方向偏差超过5°,或层间过渡区未采用渐变设计,局部区域会因应力集中诱发裂纹。此外,手工铺层过程中人为操作误差(如褶皱、重叠)会导致厚度不均,成为疲劳失效的起点。

面对微米级缺陷的隐蔽性,传统检测手段(如目视检查、X射线)往往存在效率低、成本高或安全性隐患。而Dolphicam2智能超声检测系统,凭借三大突破性优势,正在重塑:

超高清成像与智能算法融合

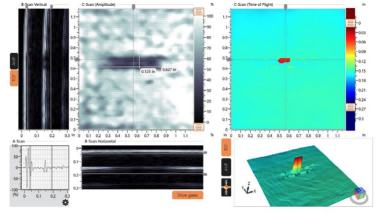

Dolphicam2采用128阵元高频超声探头,分辨率达0.1mm,可清晰捕捉孔隙、分层等缺陷形态。其内置的AI算法能自动标记可疑区域,并生成3D可视化报告,检测效率提升50%以上。

便携设计与复杂场景适配

仅重1.2kg的一体化机身,配合柔性耦合模块,可在曲面、异形件上实现全覆盖扫描。无论是飞机翼盒的深窄腔体,还是风电叶片的50米长跨度,Dolphicam2均能稳定作业。

数据追溯与工艺优化闭环

作为Dolphicam2中国区战略合作伙伴,青岛纵横仪器有限公司深耕复合材料检测领域15年,服务超过300家制造企业。公司提供从缺陷诊断、工艺优化到人员培训的一站式解决方案。其自主研发的多模态数据融合平台,可同步处理超声、红外、激光剪切等多源数据,检测准确率达99.6%,居行业前列。

立即咨询碳纤维检测方案

拨打技术专线:135-0542-5410,获取Dolphicam2实测案例与定制化服务!

上一篇: 复合材料的缺陷,成因、检测与解决方案

下一篇: 碳纤维表面缺陷智能检测与精准修补技术解析