开头:

碳纤维复合材料模压成型涉及树脂流动、温度控制、压力分布等多参数耦合作用,工艺复杂性导致缺陷频发。以下是三类典型缺陷的形成机制:

孔隙与气泡

树脂固化过程中,挥发物未完全排出或模具排气不畅,易形成微米级孔隙。实验数据显示,孔隙率超过1%时,材料剪切强度下降15%-20%。

分层与裂纹

层间结合力不足、压制压力不均或脱模过早,导致层间分离。这类缺陷在动态载荷下会迅速扩展,威胁结构安全。

纤维分布不均

传统的质量控制手段如目视检查、超声波探伤,存在明显短板:

主观性强:人工目检难以发现微米级缺陷;

效率低下:超声波检测需耦合剂,且对复杂曲面适配性差;

针对上述痛点,Dolphicam2通过*多模态成像技术*与AI算法融合,重新定义了复合材料无损检测标准:

搭载2000万像素光学镜头与红外热成像模块,可同步捕捉表面划痕与内部孔隙分布;

结合AI算法,实现0.1mm级缺陷自动标注,误检率低于1%。

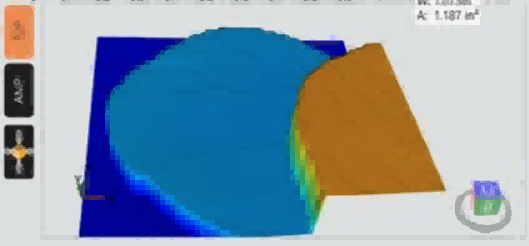

支持检测数据实时上传云端,生成3D缺陷分布热力图,直观反馈工艺问题;

通过历史数据对比,快速定位模压参数(温度、压力)的优化方向。

轻量化设计(整机重量<1.5kg)与*无线操控*功能,适用于生产线在线检测;

针对曲面构件,配备柔性探头支架,确保检测精度一致性。

结合智能检测数据,可针对性优化模压工艺:

模具设计阶段:采用CFD仿真优化树脂流动路径,减少气泡滞留风险;

压制参数调控:根据实时监测数据动态调整温度梯度与保压时间;

作为国内复合材料无损检测设备的企业,青岛纵横仪器深耕行业15年,自主研发的Dolphicam2系列已服务于中车集团、中国商飞等龙头企业。公司提供从设备销售到检测方案定制的全链条服务。

立即咨询团队,获取定制化检测方案!

销售热线:135-0542-5410

(支持全国技术上门演示与售后维保)