碳纤维复合材料的典型缺陷包括孔隙聚集(0.5-50μm)、纤维错位(±3°偏差)、界面脱粘(纳米级起裂)等微观结构异常。美国技术研究院(NIST)实验显示,孔隙率每增加1%,层间剪切强度将下降7-10%。更致命的是,这些微观缺陷在循环载荷下会形成应力集中区,引发裂纹呈指数级扩展。

在振动、冲击等动态工况中,缺陷结构表现出独特的演化规律:

分层缺陷使冲击能量吸收率降低40%以上

纤维波纹度导致压缩强度衰减达30%

面对传统检测设备在精度与效率上的双重瓶颈,青岛纵横仪器最新推出的Dolphicam2智能检测系统带来了革命性突破:

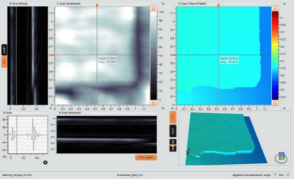

搭载1600万像素CMOS传感器与自适应光学系统,可清晰识别15μm级孔隙缺陷,检测灵敏度较传统设备提升3个数量级。其优势的多谱段融合技术,能同时捕捉表面异常与亚表面缺陷。

系统内建的深度学习模型库包含超过200万组缺陷样本,实现:

0.1秒内完成缺陷分类(准确率≥98.7%)

三维损伤体积自动计算

强度衰减预测模型生成

从实验室到生产现场,Dolphicam2展现出卓越的工程适用性:

高温车间(-20℃~60℃)稳定运行

曲面构件自适应贴合检测

作为国内的复合材料检测设备制造商,青岛纵横仪器构建了完整的“检测-评估-修复”技术链条。公司研发的相位阵列超声(PAUT)与激光剪切散斑技术,已成功应用于:

C919客机复材机翼盒段检测

高铁转向架碳纤维构件在线监测

风电叶片智能制造质量管控

针对航空航天、新能源等制造领域,我们提供定制化检测解决方案:

✓ 材料研发阶段的缺陷成因分析

✓ 生产工艺优化指导

✓ 服役期健康状态评估

专业技术咨询热线:135-0542-5410(7×24小时响应)

让每一克碳纤维的价值都得到释放——这是纵横仪器坚守了17年的质量承诺。