碳纤维复合材料的缺陷主要分为以下几类:

孔隙与气泡

在制造过程中,树脂未完全浸润纤维或固化不充分,可能导致孔隙或气泡。这些缺陷会降低材料的力学性能,尤其是抗压和抗剪强度。

分层

层间粘接不良或受到冲击时,碳纤维层之间可能出现分离。分层缺陷在视觉上难以察觉,但会显著削弱结构的整体强度。

纤维断裂或错位

生产过程中的机械应力或不当铺层可能导致纤维断裂或排列错乱,影响材料的承载能力。

树脂富集或贫乏区

树脂分布不均会导致局部区域过脆或过软,降低材料的均匀性和耐久性。

表面损伤

传统的碳纤维缺陷检测方法包括目视检查、超声波检测(UT)、X射线检测和红外热成像等,但这些方法存在一定局限性:

目视检查:仅能发现表面缺陷,无法检测内部问题。

超声波检测:需要耦合剂,且对操作人员技术要求较高。

X射线检测:成本高,存在辐射风险,不适合现场快速检测。

红外热成像:受环境温度影响大,分辨率较低。

Dolphicam2 是青岛纵横仪器有限公司推出的一款便携式超声相控阵检测设备,专为复合材料(如碳纤维、玻璃纤维)的无损检测而设计。其核心优势包括:

高精度成像

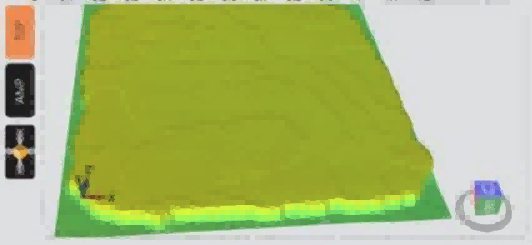

Dolphicam2采用相控阵超声技术(PAUT),可生成高分辨率的C扫描图像,清晰显示内部缺陷的尺寸、形状和位置,即使是微小的孔隙或分层也能精准识别。

便携高效

设备重量轻,支持无线操作,适合现场快速检测,无需复杂的前期准备,大幅提升检测效率。

智能分析软件

内置的智能算法可自动标记缺陷区域,并生成详细的检测报告,减少人为误判,提高数据可靠性。

非接触式检测

与传统的超声波检测不同,Dolphicam2可采用空气耦合超声技术,无需耦合剂,避免对材料表面造成污染或损伤。

广泛适用性

针对不同的应用场景,选择合适的检测方法至关重要:

实验室研究:可采用X射线或显微CT进行高精度分析。

生产线质量控制:Dolphicam2的快速扫描和实时成像功能可大幅提升检测效率。

现场维护检测:便携式超声相控阵设备(如Dolphicam2)是选择,无需拆卸部件即可完成全面检查。

作为国内的无损检测设备供应商,青岛纵横仪器有限公司专注于复合材料检测技术的研发与创新。公司提供的Dolphicam2系列产品已在航空航天、风电、轨道交通等领域得到广泛应用,帮助客户实现高效、精准的质量控制。

如果您需要碳纤维缺陷检测解决方案,欢迎联系我们的销售团队,获取专业咨询和设备演示。

销售热线:135-0542-5410

选择青岛纵横仪器,让先进的无损检测技术为您的产品质量保驾护航!