分层缺陷(Delamination)

多发生在层压板结构中,表现为层间粘接失效。热压成型温度不均或树脂流动性不足时,极易产生0.1-5mm的隐形分层。某风电叶片制造商曾因此遭遇批量产品报废,损失超2000万元。

孔隙聚集(Porosity Clusters)

当树脂固化时挥发物滞留,会形成直径10-500μm的孔隙群。实验数据显示,孔隙率超过2%时,材料剪切强度将骤降40%。某无人机机翼制造商因真空袋密封不良,导致整批碳纤维构件刚性不达标。

纤维取向偏差(Fiber Misalignment)

热力学耦合失控:树脂基体与增强纤维的热膨胀系数差异(CTE差值可达4.5×10^-6/℃),在快速固化时产生微观应力裂纹。解决方案:采用梯度升温工艺,将升温速率控制在2-3℃/min。

界面结合失效:碳纤维表面能(约30mJ/m²)与树脂基体(约45mJ/m²)的能级差,导致界面结合强度不足。突破技术:等离子体处理可将纤维表面能提升至65mJ/m²,使层间剪切强度提高70%。

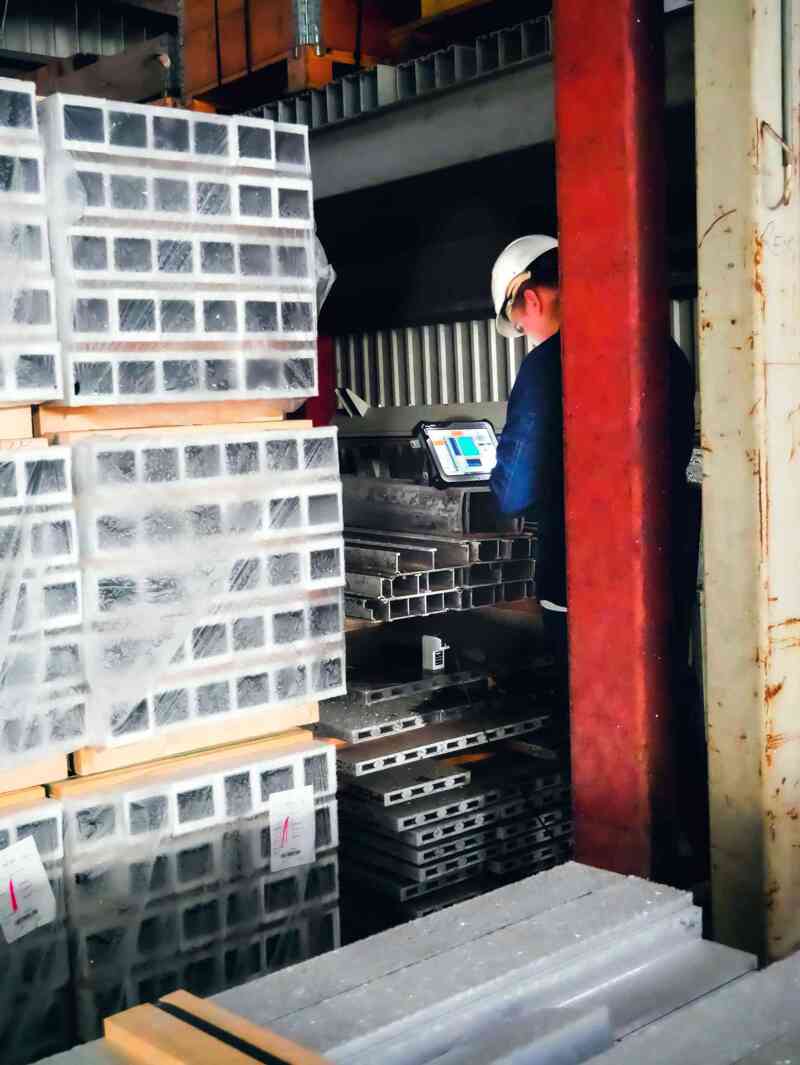

面对传统超声检测效率低、相控阵设备笨重的行业痛点,青岛纵横仪器研发的Dolphicam2智能检测仪开辟了全新解决方案:

16:1压缩比相控阵探头

将常规128阵元探头尺寸缩小至手机大小,却能实现0.05mm缺陷分辨率,特别适合检测曲面复杂的飞机蒙皮构件。

AI缺陷特征库

内置2000+种典型缺陷图谱数据库,通过机器学习算法,可自动识别夹杂物类型(金属/非金属),误判率较人工降低82%。

云数据管理平台

检测数据实时上传云端,生成三维缺陷分布热力图。某航天构件制造商应用后,质量追溯效率提升300%,成功通过D。

工业级环境适应力

预防性质量控制应贯穿材料生命周期:

原材料阶段:采用傅里叶红外光谱(FTIR)分析树脂固化度

成型阶段:植入FBG光纤传感器监测温度/压力场分布

后处理阶段:运用激光散斑干涉法检测残余应力

服役阶段:配置分布式光纤网络实现健康状态实时监控

Dolphicam2的便携式设计(整机重量<1.2kg)使其可灵活应用于各环节,单次充电即可完成200㎡面积检测,检测速度达传统设备的3倍。

—

青岛纵横仪器有限公司深耕无损检测领域18年,构建了覆盖超声、射线、太赫兹的全技术矩阵。公司技术团队参与7项,服务过中车、商飞等120余家龙头企业。针对复合材料检测难题,我们提供从设备选型到人员培训的全周期技术服务。

即刻获取Dolphicam2技术方案

致电无损检测:135-0542-5410

(工作日8:30-17:30提供专业技术咨询)