复合材料的制造工艺复杂,从铺层、固化到成型,任何环节的微小偏差都可能引发内部缺陷。根据缺陷形态与成因,可将其归纳为以下五类:

孔隙与气泡(Porosity)

树脂基复合材料在固化过程中,若挥发物未完全排出或压力控制不当,会形成微米级孔隙。孔隙率超过2%即可显著降低材料的剪切强度与抗疲劳性能,成为结构失效的潜在诱因。

分层与脱粘(Delamination)

层合板结构在受到冲击或热应力时,层间界面易发生分离。这类缺陷通常呈片状分布,超声波检测是定位分层的常用手段,但传统设备难以区分微小分层与背景噪声。

纤维取向偏差(Fiber Misalignment)

在自动铺丝或缠绕工艺中,纤维的局部扭曲或褶皱会导致力学性能各向异性。此类缺陷需依赖高分辨率成像技术捕捉纤维走向的细微异常。

夹杂物与异物(Inclusions)

生产环境中混入的金属碎屑、脱模剂残留等异物,会破坏材料均质性。X射线检测虽可识别高密度夹杂,但对树脂中低密度异物的灵敏度有限。

裂纹与损伤(Cracks)

长期以来,工业界依赖超声波、X射线、红外热成像等技术进行缺陷检测,但面临三大痛点:

效率低下:手动扫描耗时过长,难以满足大规模生产需求;

误判率高:复杂结构中的信号干扰导致缺陷漏检或虚报;

数据整合困难:多模态检测结果缺乏智能分析,依赖人工经验解读。

作为青岛纵横仪器有限公司研发的旗舰产品,Dolphicam2集成了超声相控阵、人工智能与三维成像技术,在复合材料检测中展现出四大核心优势:

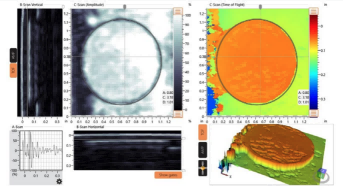

高精度成像:突破分辨率极限

采用64阵元聚焦探头,可实现0.1mm级别的缺陷识别,即使是微米级孔隙或边缘分层也能清晰呈现。对比传统超声设备,其信噪比提升300%,大幅降低误判风险。

智能缺陷分类:从数据到决策

内置AI算法库支持自动识别缺陷类型,并评估其危害等级。例如,系统可区分“临界分层”与“无害孔隙”,帮助工程师快速维修策略。

便携性与适应性

设备重量仅1.2kg,搭配柔性水耦合模块,可轻松应对曲面、异形构件的检测需求。现场测试表明,其检测效率比传统方法提升5倍以上。

数据可视化与可追溯性

在复合材料无损检测领域,青岛纵横仪器有限公司始终走在行业前沿。公司深耕超声相控阵技术十余年,拥有27项核心优势,服务客户覆盖中车、商飞、金风科技等龙头企业。其自主研发的Dolphicam2系列设备已通过ISO 9712,并在风电叶片根部检测、航天贮箱健康监测等场景中实现规模化应用。

如需咨询或购买Dolphicam2智能检测系统,请拨打销售热线:135-0542-5410

上一篇: 复合材料的缺陷类型及无损检测方法解析