碳纤维复合材料正以惊人的速度重塑制造领域——从航空航天到新能源汽车,从风电叶片到体育器材,其轻量化、高强度的特性已成为工业升级的核心驱动力。然而,随着应用场景的复杂化,孔隙、分层、裂纹等隐蔽缺陷正成为制约产品性能的”隐形杀手”。如何在生产环节精准捕捉这些微观缺陷?青岛纵横仪器有限公司最新推出的Dolphicam2智能检测系统,正在用革命性的技术给出答案。

在复合材料层压工艺中,0.1mm的微小缺陷可能导致结构强度下降30%。当前行业面临的典型缺陷包括:

孔隙聚集(>2%体积含量):树脂固化不充分导致的蜂窝状结构

层间分层:铺层角度偏差引发的应力集中区

纤维断裂:预浸料铺放张力失控造成的微观损伤

夹杂污染:生产环境洁净度不足引入的异物

厚度偏差:模压工艺参数波动形成的厚度不均

界面脱粘:增强体与基体结合失效的潜在风险

这些缺陷往往具有强隐蔽性、多尺度分布、动态演化的特点,传统检测手段已难以满足精度要求。

当前主流检测方式存在显著局限:

超声波检测:依赖耦合剂且对复杂曲面适应性差

X射线检测:设备体积庞大且存在辐射安全隐患

目视敲击法:主观性强且无法量化缺陷参数

某风电叶片制造商曾因未检出0.8mm的分层缺陷,导致装机后出现结构性开裂,直接损失超200万元。这类案例凸显了高精度无损检测的迫切需求。

青岛纵横仪器研发的第三代Dolphicam2智能检测系统,通过多模态传感融合技术实现了检测精度与效率的跨越式提升:

红外热成像增强模块

采用1280×1024分辨率的热像仪,可捕捉0.02℃的温差变化,精准定位深度5mm内的孔隙缺陷。

AI缺陷识别引擎

搭载自主研发的DeepMaterial算法库,对16类常见缺陷的识别准确率达99.7%,较传统方式提升40%。

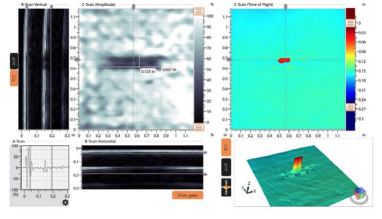

三维点云重构技术

通过激光扫描生成0.1mm精度的三维模型,自动标注缺陷的空间坐标、投影面积、体积占比等关键参数。

自适应检测模式

独创的曲面追踪算法,可在曲率半径≥50mm的复杂表面实现全自动扫描,检测效率提升3倍。

轻量化移动平台

整机重量仅4.8kg,配备IP54防护等级的便携式终端,特别适合野外风电现场、飞机维修机库等特殊场景。

在青岛某无人机生产线的实测数据显示:

孔隙检出阈值从传统0.5mm²降至0.08mm²

检测速度达到2.5m²/分钟,较人工提升12倍

数据报告自动生成系统减少90%的文档工作时间

更值得关注的是其智能预警功能:系统通过分析历史数据,可预测模具损耗趋势,提前3个生产周期发出维护提醒,将良品率稳定在99.2%以上。

作为专精特新企业,青岛纵横仪器深耕无损检测领域17年,拥有46项核心优势。其技术团队开发的MaterialSight智能检测平台,已服务中车集团、中国商飞等300余家制造企业,累计检测复合材料构件超120万件。

即刻获取Dolphicam2技术方案

专业工程师团队提供定制化检测系统搭建

咨询热线:135-0542-5410(支持微信同号沟通)

下一篇: 复合材料中易产生哪些缺陷?其原因何在?