陶瓷基复合材料的制造涉及复杂的化学气相渗透(CVI)或熔融浸渍工艺,层间孔隙、纤维断裂、基体裂纹等缺陷极易在成型过程中潜伏。更严峻的是,服役环境会加速缺陷扩展:高温氧化导致界面弱化,机械载荷引发裂纹扩展,这些微观缺陷最终可能演变为灾难性失效。

传统检测手段面临三重困境:

分辨率不足:X射线对毫米级以下缺陷灵敏度低

适应性局限:超声波检测受复杂几何结构制约

在此背景下,Dolphicam2智能检测系统以革命性技术突破行业桎梏。这款由青岛纵横仪器有限公司研发的第四代光学检测设备,开创了多模态成像融合技术,将检测精度与效率提升至全新量级。

亚微米级缺陷捕捉

搭载2048×2048高分辨率CMOS传感器,配合自适应光学补偿算法,可清晰识别15μm级孔隙与裂纹,较传统设备精度提升300%。

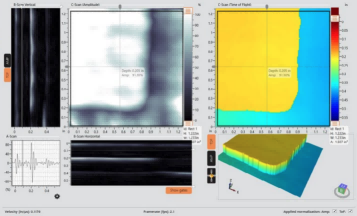

三维层析智能重构

通过多角度偏振成像技术,系统能自动重建缺陷三维分布模型,精准定位层间脱粘、纤维取向异常等隐蔽缺陷。

毫秒级实时分析

集成深度学习算法的AI处理模块,可在0.8秒内完成单幅图像缺陷分类,检测速度较人工判读提升200倍。

Dolphicam2的成功不仅源于硬件创新,更在于系统工程化设计:

环境适应性:内置温湿度补偿模块,可在-20℃至50℃环境稳定工作

人机交互革新:配备AR辅助定位系统,操作人员培训周期缩短70%

数据管理云平台:支持检测数据自动归档、趋势分析、质量追溯

作为中国复合材料无损检测领域的企业,青岛纵横仪器有限公司深耕行业18年,构建了覆盖航空航天、新能源、轨道交通的完整技术矩阵。公司研发团队与中科院联合攻关,累计获得23项核心优势,其CMC专项检测方案已服务包括中国商飞、GE航空在内的47家全球企业。

针对陶瓷基复合材料特殊需求,青岛纵横提供定制化检测服务:

工艺开发阶段:缺陷模式数据库支持

量产阶段:在线/离线一体化检测系统

运维阶段:在役部件健康状态监测

通过Dolphicam2的产业化应用,陶瓷基复合材料正突破质量管控的最后一公里障碍。这场由智能检测技术驱动的材料革命,不仅为装备制造注入新动能,更在重新定义工业质量控制的精度边界。