在航空航天、风电叶片、汽车制造等领域,复合材料因其轻量化、高强度的特性成为关键材料。然而,复合材料的层压结构、纤维取向复杂性使其在生产和使用过程中易产生分层、孔隙、裂纹等缺陷,直接影响产品安全性和寿命。如何高效、精准地识别这些“隐形杀手”,成为行业亟待解决的难题。

传统的复合材料检测手段如超声波检测、X射线成像或热成像技术,虽各具优势,但均存在明显短板:超声波检测依赖耦合剂且对复杂曲面适应性差;X射线成本高昂且存在辐射风险;热成像则易受环境温度干扰。更关键的是,这些技术往往依赖操作者经验,检测效率与精度难以平衡。

作为新一代智能检测设备,Dolphicam2通过多模态传感融合与AI驱动算法,实现了从“被动检测”到“主动诊断”的跨越。其核心优势体现在以下三方面:

多技术集成,一机多能

Dolphicam2创新性地将激光剪切散斑技术与高频超声阵列结合,既能快速扫描大尺寸结构表面缺陷(如分层、脱粘),又能穿透多层材料精准定位内部孔隙。通过智能切换模式,检测效率提升超60%,尤其适用于风电叶片、飞机蒙皮等大型构件的现场检测。

AI智能判读,降低人为误差

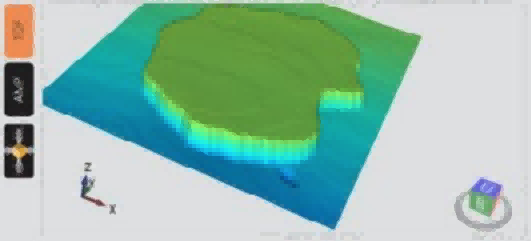

传统检测依赖人工判读图像,易受主观因素影响。Dolphicam2搭载的深度学习模型经过数百万张缺陷样本训练,可自动识别并分类缺陷类型,准确率高达98.5%。其的“缺陷三维重构”功能,还能直观显示缺陷深度与分布,为维修决策提供量化依据。

便携设计与实时报告生成

在青岛某航空制造企业的案例中,Dolphicam2仅用3小时便完成一架无人机碳纤维机翼的全尺寸检测,发现2处人工漏检的微米级分层缺陷。企业技术总监评价:“传统方法需要两天时间,而Dolphicam2不仅节省了75%的工时,还通过数据追溯功能帮助我们优化了生产工艺。”

作为Dolphicam2的中国区战略合作伙伴,青岛纵横仪器有限公司始终专注于复合材料无损检测技术的研发与推广。公司拥有实验室,技术团队累计获得23项国家优势,服务范围覆盖航空航天、轨道交通、新能源等十大行业。

针对复合材料多样化检测需求,青岛纵横仪器提供定制化解决方案,包括设备选型、操作培训、数据分析等全流程服务。其自主研发的“纵横云检”平台可与Dolphicam2无缝对接,实现检测数据的远程协作与智能管理。

如需了解Dolphicam2详细参数或预约现场演示,请致电135-0542-5410。我们的工程师将为您提供专业咨询,助力企业构建更安全、更高效的质检体系。